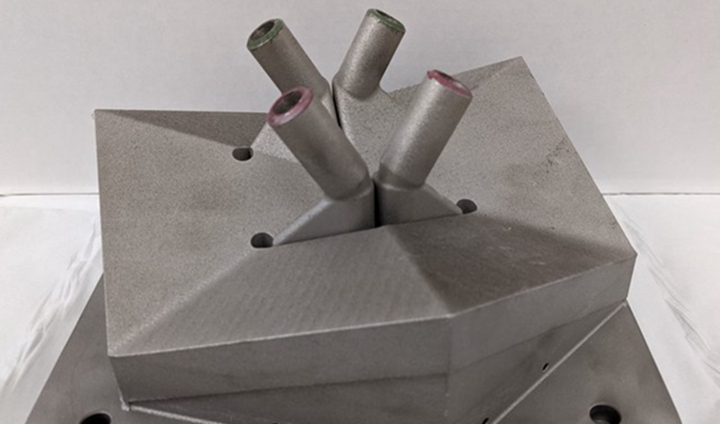

從近年來技術(shù)發(fā)展的趨勢明顯可見,金屬增材制造正在部分替代精密鑄造技術(shù),成為制造復(fù)雜零部件的新方式。以賽車渦輪增壓器為例,該部件要求更復(fù)雜的幾何形狀、幾何特征和材質(zhì),熔模鑄造是以前唯一可用的方法。而基于選區(qū)激光熔化的3D打印技術(shù)為復(fù)雜渦輪增壓器的設(shè)計(jì)與制造帶來了全新的方式。本期,將分享的應(yīng)用案例是一種3D打印高溫合金雙壁渦輪增壓器,其設(shè)計(jì)采用了雙壁結(jié)構(gòu),而這種復(fù)雜設(shè)計(jì)是無法通過傳統(tǒng)工藝加工出來的。GF 加工方案通過軟件、金屬3D打印和后處理設(shè)備,以及專利設(shè)計(jì)的System 3R夾具這三股平行工作流程,為復(fù)雜雙壁渦輪增壓器提供了從設(shè)計(jì)到成品交付的完整增材制造解決方案。

2021年7月16日,荷蘭阿姆斯特丹的3D打印不銹鋼橋終于投入使用了,距離首次報(bào)道這座3D打印橋已經(jīng)過去了兩年多時(shí)間。

美國企業(yè)集團(tuán)GE的研發(fā)部門GE Research已經(jīng)成功地在高達(dá)900°C的溫度下測試了一種新型3D打印熱交換器原型。與馬里蘭大學(xué)和橡樹嶺國家實(shí)驗(yàn)室(ORNL)一起設(shè)計(jì)的GE Research的次規(guī)模熱調(diào)節(jié)裝置具有獨(dú)特的葡萄狀幾何形狀,使其具有極端的耐熱和耐壓性能。現(xiàn)在已經(jīng)通過了初步試驗(yàn),其溫度超過了目前最先進(jìn)的設(shè)備的能力,超過了200°C,通用電氣研究公司表示,其原型可以在能源部門找到應(yīng)用,"在現(xiàn)有和下一代發(fā)電廠和噴氣發(fā)動(dòng)機(jī)平臺上實(shí)現(xiàn)更清潔、更有效的發(fā)電"。

意大利增材制造服務(wù)提供商 BEAMIT 開發(fā)了一套用于 3D 打印高性能“al2024”鋁合金的參數(shù)集。

增材制造提供了傳統(tǒng)制造技術(shù)無法提供的設(shè)計(jì)自由,但可實(shí)現(xiàn)的壁厚有限。由于成本原因,典型的熱交換器由鋁制成。盡管銅會(huì)是更好的選擇,因?yàn)樗哂懈叩膶?dǎo)熱性。本期,通過EOS的案例來領(lǐng)略3D 打印提高銅金屬熱交換器性能。

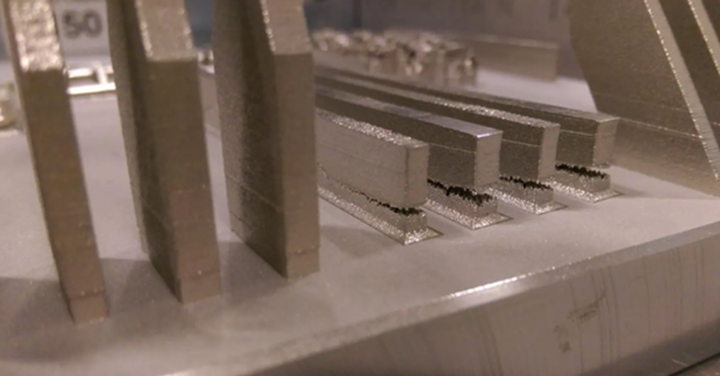

美國的新研究表明,降低金屬 3D打印部件殘余應(yīng)力的成熟方法可能不如增材制造部門認(rèn)為的那么有效。島狀掃描——一種常見的激光掃描策略——通常被制造商用來減輕通過激光粉末床融合 (PBF) 3D 打印的金屬部件。該方法涉及將構(gòu)建的層劃分為較小的子部分,通常為正方形,以減少零件在 3D 打印時(shí)的收縮。該團(tuán)隊(duì)由來自美國國家標(biāo)準(zhǔn)與技術(shù)研究院 (NIST)、勞倫斯利弗莫爾國家實(shí)驗(yàn)室和其他機(jī)構(gòu)的科學(xué)家組成,他們發(fā)現(xiàn)島掃描方法實(shí)際上增加了某些類似橋梁幾何形狀的殘余應(yīng)力。

幾十年來,山特維克一直在引領(lǐng)雙相不銹鋼材料的發(fā)展——不斷推出新的雙相和超級雙相材料,這些材料具有更好的性能,是山特維克 DNA 中無可爭議的一部分。山特維克的超級雙相不銹鋼已成功用于高腐蝕性環(huán)境,例如暴露在海水中的海上能源部門,以及要求苛刻的化學(xué)加工。迄今為止,超級雙相鋼主要用于無縫管材、板材和棒材。不過雙相不銹鋼的3D打印是充滿挑戰(zhàn)的,通過近兩個(gè)世紀(jì)的材料專業(yè)知識和增材制造價(jià)值鏈中行業(yè)領(lǐng)先的專有技術(shù),山特維克是第一個(gè)向市場提供3D打印超級雙相不銹鋼組件的公司,而且3D打印的組件不僅符合而且優(yōu)于幾個(gè)傳統(tǒng)制造的同類產(chǎn)品的標(biāo)準(zhǔn)。

在不到 60 天的時(shí)間內(nèi)制造出零件減少 100 倍的火箭,3D打印火箭企業(yè)RELATIVITY SPACE 作為一家擁有重要技術(shù)和商業(yè)動(dòng)力的領(lǐng)先私營航天公司,E輪籌集 6.5 億美元用于擴(kuò)大火箭生產(chǎn),該公司最新一輪融資有助于促進(jìn)其完全可重復(fù)使用、完全 3D 打印的火箭 Terran R 的生產(chǎn),并支持長期發(fā)展。

大多數(shù)制造商永遠(yuǎn)不會(huì)夢想從熔模鑄造零件轉(zhuǎn)向增材制造制造的零件,尤其是如果他們已經(jīng)為鑄模付費(fèi)的話。然而,這正是 GE航空對來自陸地/海洋渦輪機(jī)的四個(gè)引氣部件所做的工作。GE航空和 GE增材制造之間的合作證明,金屬增材制造可以在價(jià)格上與傳統(tǒng)鑄件一較高下。事實(shí)上,工程團(tuán)隊(duì)預(yù)計(jì)其四個(gè) 3D 打印部件將削減其成本的 35%。這足以證明永遠(yuǎn)淘汰那些舊鑄模是合理的。

文章分類

- 1知識堂(635)

- 2行業(yè)資訊(2077)

- 33D潮流(237)

- 4科技前沿(159)

- 5創(chuàng)意空間(60)

- 6魔猴動(dòng)態(tài)(236)