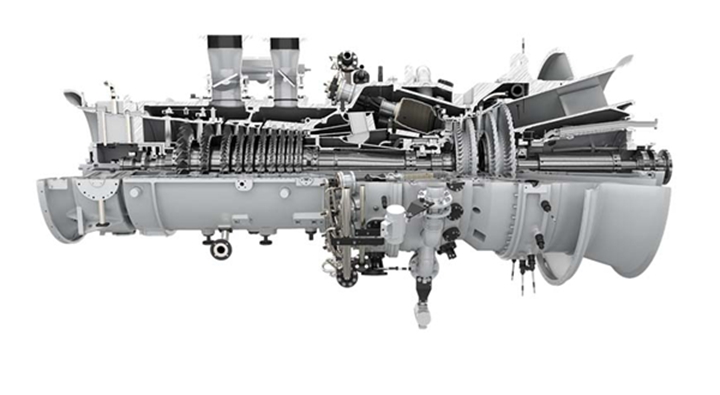

Sequa Corporation的子公司Chromalloy為燃氣渦輪發動機的制造商和運營商提供集成的制造和維修解決方案,該公司已從私人資助的硅谷公司VELO3D中選擇了藍寶石金屬3D打印系統,用于制造能源和航空燃氣渦輪的售后零件解決方案。 VELO3D的Sapphire打印機過去曾用于航空航天應用,但這標志著其工業技術首次在關鍵的能源和航空MRO(維護,維修和運營)市場上經過測試。

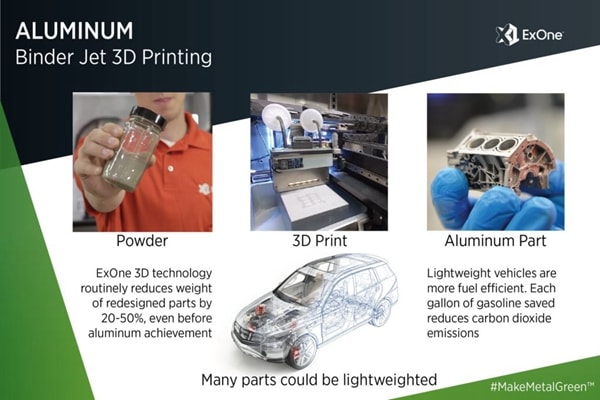

福特汽車公司和ExOne公司(納斯達克股票代碼:XONE)宣布,他們已經共同完成了一項使用粘合劑噴射技術進行3D打印6061鋁部件的專利申請方法。燒結后,鋁制品的物理性能可與壓鑄部件媲美。

根據SmarTech的“ 2019年

自動駕駛汽車制造商PIX Moving將金屬3D打印與受模具啟發的生成設計相結合,以提高汽車生產效率。該公司的“ C-ZONE 01”端到端數字制造工廠利用大幅面DED 3D打印形式的電弧增材制造(WAAM)生產其PIXBOT和PIXLOOP自動駕駛汽車底盤模型。根據PIX的說法,拓撲優化和3D打印的使用已使制造成本降低了60%,交貨時間減少了約75%。

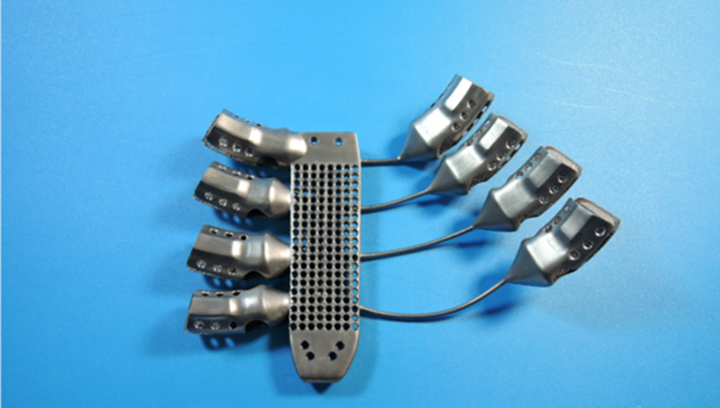

冶金專家Heraeus Amloy正在與格拉茨大學合作,以3D打印由非晶態金屬制成的新型醫療設備。作為醫學應用臨床增材制造(CAMed)項目的一部分,這項研究將使合作伙伴開發和測試用于最終用途植入物和假體的新型合金粉末。由于非晶態合金非凡的機械性能,新的3D打印設備有望比現有的鋼或鈦制成的設備顯著提高性能。

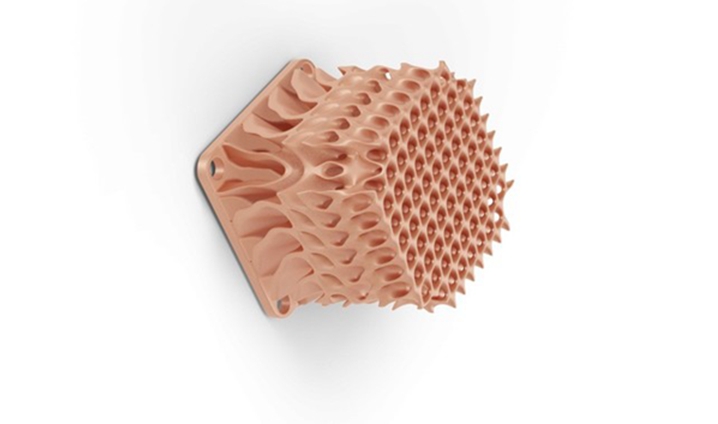

對于增材制造領域,不同成分的3D打印材料對于產品應用而言意義非凡,能夠為不同產品帶來更多應用潛力,近期Digital Metal將目光瞄準在純銅材料,研發出了DM Cu 3D打印材料,應用于旗下粘合劑噴射3D打印機設備。借助純銅的出色延展性和導電性,新的材料可以為多個領域的3D打印應用開辟了全新途徑。

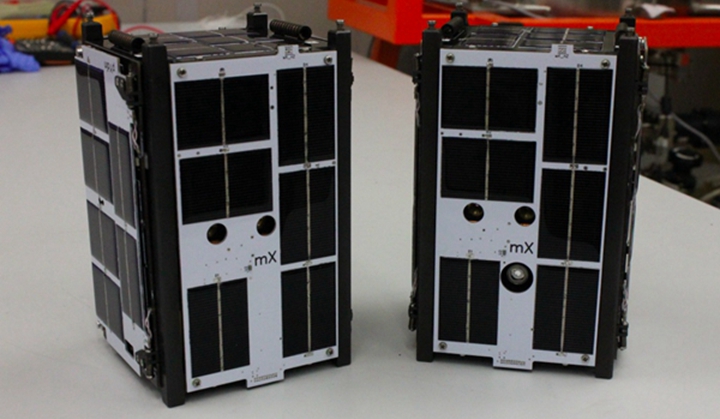

斯科爾科沃科技學院(Skoltech)的科學家已經將與全球材料供應商RUSAL一起開發的新型鋁材用于Yarilo衛星的3D打印外殼。通過將3D打印機和低碳合金結合在一起,該團隊發現他們可以優化溫度調節部件的性能,將其熱流量提高25%,重量降低20%。現在已經安裝在Cubesat上,增強的機殼將防止它過熱,同時它可以監視太空天氣變化(例如太陽耀斑)。

那不勒斯公共交通公司Azienda NapoletanaMobilità(ANM)已獲得意大利3D打印工程公司3DnA的幫助,為那不勒斯的公交和電車網絡重新設計機械部件。3DnA使用逆向工程技術來3D打印“臺車頭”,該“臺車頭”將每輛公交車連接到網絡的空中電源線,并機械地將固定在車頂上的導桿導引到。市場上不再有這種備用手推車頭,并且

能源技術公司Siemens Energy開發了一種新穎的數字維修鏈,可以在傳統制造的燃氣輪機葉片上進行3D打印新功能。有趣的是,全自動鏈條采用了專門開發的激光粉末床熔合工藝HybridTech,而不是基于DED的3D打印技術,這通常是MRO應用的首選。除了僅維修渦輪機葉片外,該鏈條還旨在提供升級服務,特別是通過在葉片尖端安裝復雜的冷卻通道來減少裂紋和缺陷的風險。

熔融長絲制造(FFF)工藝廣泛用于工業和消費應用中。這樣做的原因是操作簡單,材料種類繁多,屬于具有成本效益的系統技術,并僅需要簡單的維護。在將材料范圍擴展到通過FFF來3D打印金屬時,生產非常靈活,允許單個零件或小批量生產。

芬蘭瓦錫蘭(W?rtsil?)增材制造中心(WHAM)的最新成就是成功測試了為其發動機設計的3D打印金屬部件。瓦錫蘭與全球工程公司Etteplan合作進行此項工作,該項目旨在證明3D打印已準備就緒,可以在海洋工業的廣泛應用中采用。