Makrforged宣布發布模擬測試工具 Simulation,允許用戶在生成最佳打印參數之前模擬零件強度來加速復合3D打印的打印過程。

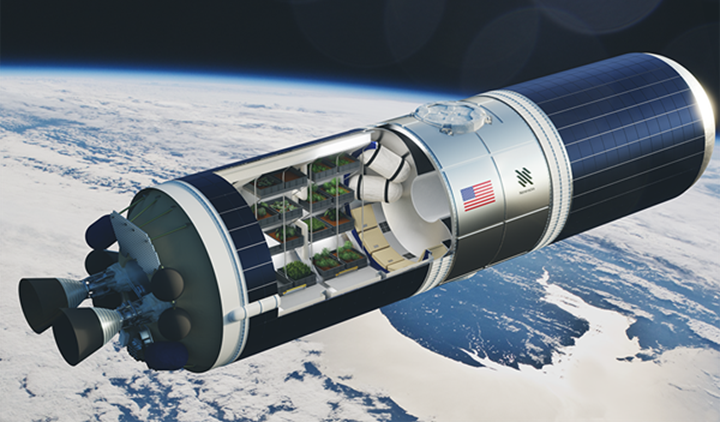

2022年6月4日,碳纖維3D打印初創公司Anisoprint和Nanoracks(世界上首個將于2027年開放自由飛行商業空間站的公司)簽署了一項有關太空3D打印的項目協議,兩家公司將合作致力于開發一個零重力復合材料制造系統。

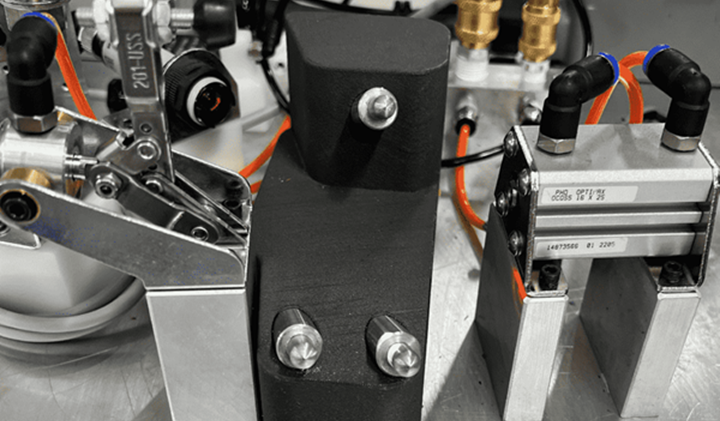

復合材料的3D打印已經驗證其發展三大趨勢。一是我們將繼續看到流程和系統的工業化,硬件與軟件發展的結合將更加支持大批量生產。二是對系統進行更多的傳感控制,以實現實時過程控制-熱,尺寸和光學傳感可提高過程公差。三是用于提高3D打印操作效率的新軟件(例如,預處理工作流程,作業管理等)更加成熟,從而更深入的用于多材料零件的新設計和仿真。

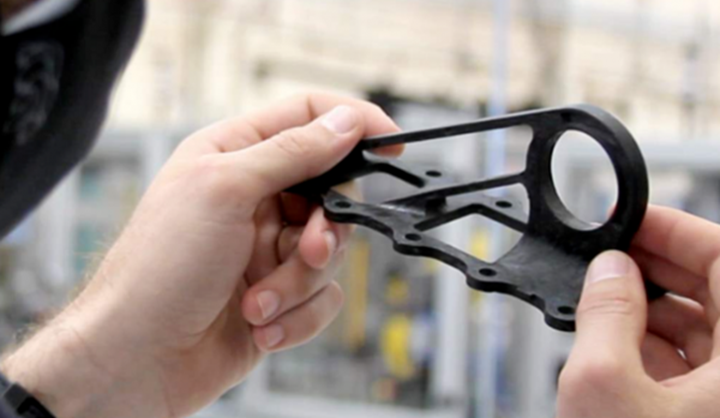

導讀:PEEK、碳纖維復合材料和陶瓷纖維復合材料具有與金屬相似的耐溫性、耐機械沖擊性和耐化學性。由這些聚合物和復合材料制成的零件具有很多優異的性能,那么用3D打印的高性能聚合物材料和復合材料部件代替傳統制造的金屬部件可行嗎?

復合材料已在各種應用中占據一席之地。它們為制造各種有價值的部件提供了成熟的材料和方法。復合材料的應用仍在進步,而今天,3D打印正在加速這一進步。增材制造技術的發展提供了一種無需模具就可以用復合材料制造零件的方法,同時,AM-增材制造為復合材料行業的制造方式提供了新的選擇。

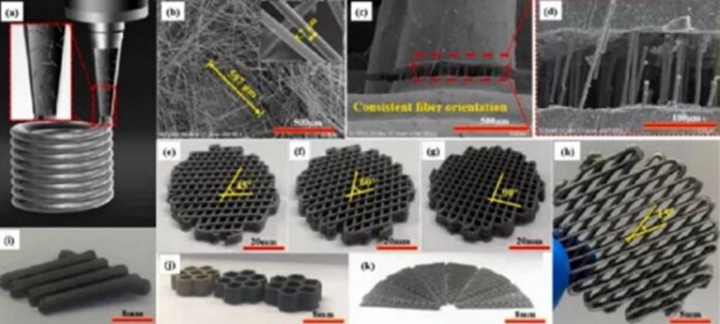

開發具有高強度和高韌性的先進輕量化結構仍然具有挑戰性。來自哈爾濱工業大學特種陶瓷研究所與先進結構功能一體化材料與綠色制造技術工信部重點實驗室等科研機構的研究人員,通過墨水直寫3D打印技術開展了一項研究,提供了一種結合實驗和模擬的方法,首次制造出具有輕質、高強度和優異韌性的3D打印地質聚合物復合結構。

2021年10月9日,3D打印材料和服務提供商CRP Technology利用3D打印技術和Windform SP碳纖維材料制造了一種創新的田徑鞋。他們與威尼斯中長跑運動員Miro Buroni合作,利用粉末床(PBF)激光燒結技術,3D打印了這雙名為Pleko的釘鞋。Buroni表示:3D打印所提供的靈活性以及Windform SP材料的機械特性,使他能夠將他的項目推向定制化和專業化的 "最高水平"。