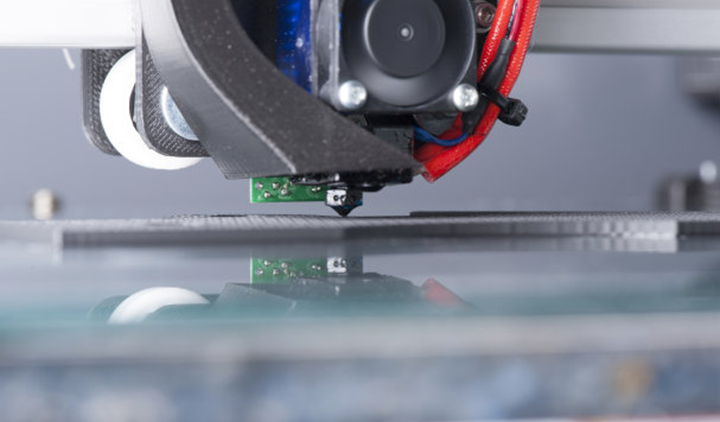

麻省理工學院的研究人員設定了一個新目標:開發第一個完全3D打印的固態、無半導體邏輯門,以及同樣3D打印的可復位保險絲。去年七月公布的結果證實了他們的成功。

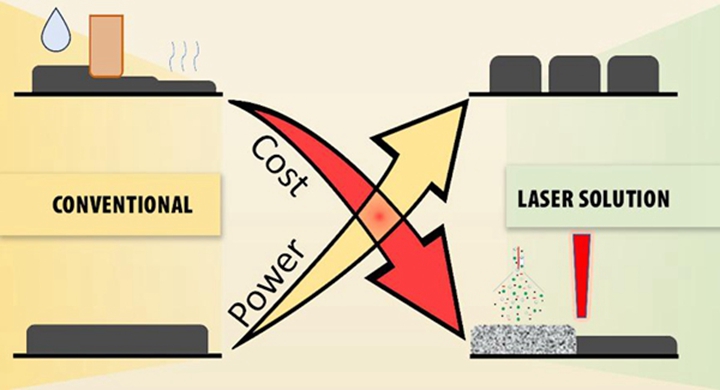

勞倫斯利弗莫爾國家實驗室 (LLNL) 與電池材料專家 Ampcera 合作,使用 3D 打印技術開發下一代鋰電池陰極。該項目得到美國能源部先進制造辦公室 150 萬美元的支持,研究合作伙伴將利用無溶劑激光粉末床融合 (LPBF) 工藝。這項工作的目的是創建獨特的 3D 電池結構,能夠更快地充電和更高的能量密度,同時削減制造成本和降低能耗。

這臺配備陽電子槍的零號機,是作者繼上次的RG初號機之后的又一改造作品,依然是在嘗試使用3D打印來制作更有意思的裝備,這次的主要改動是追加陽電子槍,參考原動畫的效果來完成設計和打印,并且成功實裝。

劍橋大學的研究人員開發了一種3D打印微型透明電子纖維的方法,用于新一代傳感器。這種纖維比人的頭發細100倍,可用于制造能夠聞,聽和觸摸的設備。結果發表在《科學進展》雜志上。

我們知道3D打印技術在傳統模具中的應用其中最大的優勢在于:冷卻時間的縮短,產品良率的提升。據研究,3D打印模具冷卻時間平均縮短30%-50%左右,而其中個別案例甚至突破60%以上,今天小編給大家分享的是一款將冷卻時間縮短68%的產品案例。

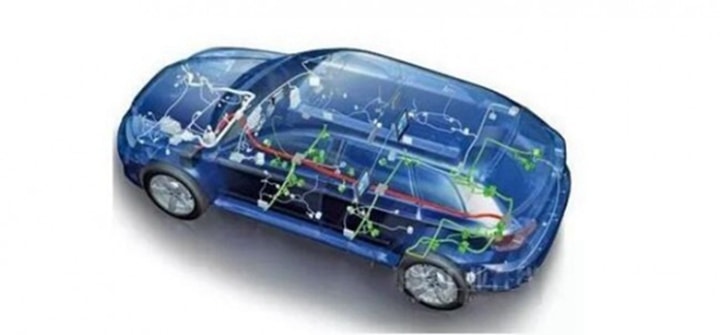

本期,將分享ESU毅速的汽車電子連接器模具3D打印應用案例,以此展示3D打印技術在優化現有汽車電子連接器模具冷卻設計方案,以及隨形冷卻技術在降低冷卻溫度、提高電子連接器產品質量方面所發揮的價值。

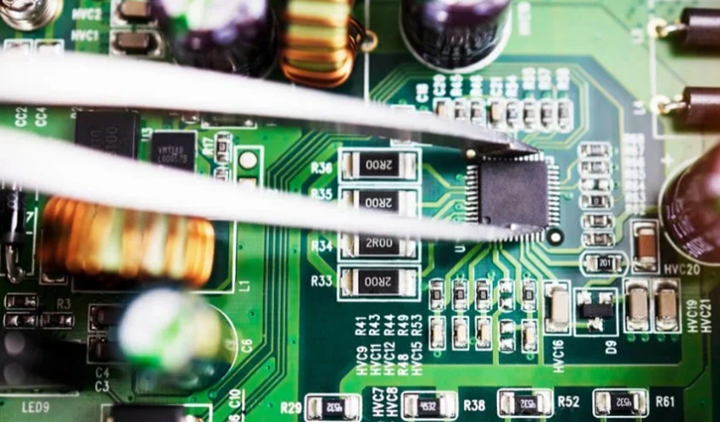

原型設計對于不同設計結果測試的有效性是非常重要的,并且重新設計的優化變量及更復雜的產品需要一系列的模擬和實驗測試其功能性。模擬及測試反饋至產品的改變及設計環節的多次重新設計代表了靈活硬件開發核心的迭代系統。對于PCB板原型設計采用3D打印可以使硬件研發過程在減少或者消除經濟風險的同時得到真正的迭代。