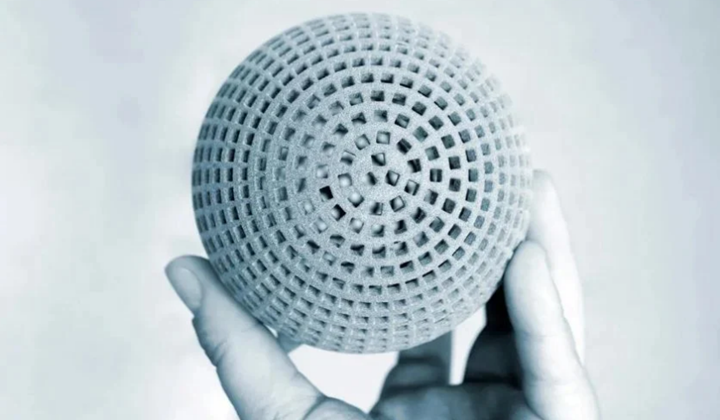

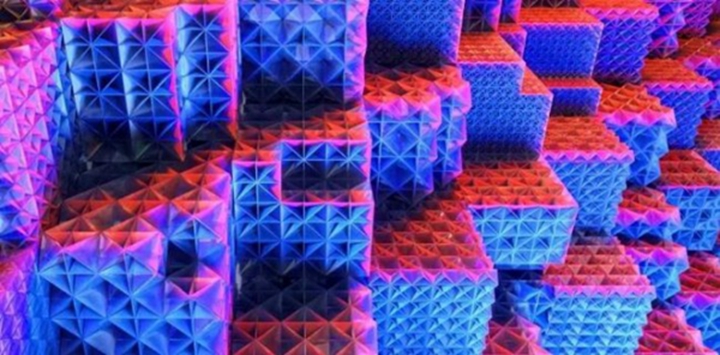

晶格或點陣結構由以模式(稱為單元)連接的節點網絡組成,這些節點不斷重復或變化,從而在零件性能或生產方面提供好處。在傳統制造中,晶格很少見,因為這些工藝無法產生如此復雜的設計。這就是增材制造的優勢所在,使晶格和3D打印成為完美的組合。

在3D打印技術中,有一種自然結構被越來越多地應用于減輕產品重量,并使輕量級產品更加堅固,這種結構就是陀螺晶格。這種復雜的形狀曾經幾乎無法制造,但現在對3D打印機來說已不再是難題,它為產品設計開辟了一片新天地。

3D打印中的晶格結構是一種強大的設計工具。精心設計的晶格可以使零件更輕、更強,更有效地吸收沖擊力,并更好地根據其最終用途進行定制。了解如何使用和創建這些結構是原型和生產零件3D打印中產品工程和工業設計的重要組成部分。

3D 設計軟件公司 General Lattice 已獲得美國陸軍的合同,以使用 3D 打印和先進的晶格幾何來改善陸軍作戰頭盔的沖擊吸收。為期一年的研究和開發項目目前正在伊利諾伊州芝加哥的 General Lattice 工廠進行,該公司將開發預測建模工具集來設計和生成頭盔的優質晶格材料。

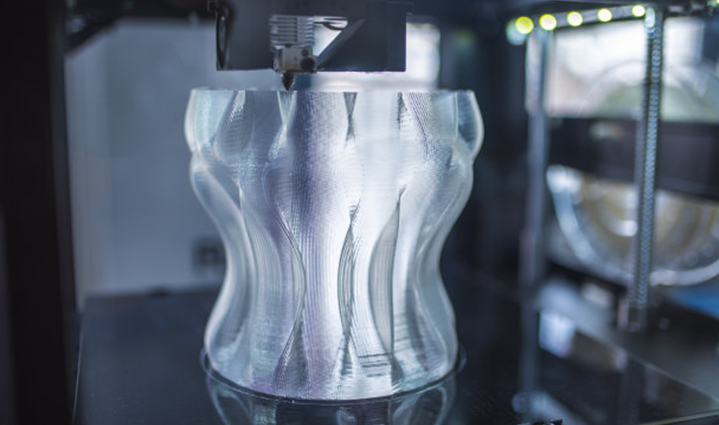

FDM打印中空模型會有些許難度,容易打壞模型,而光固化3D打印中空模型則更為容易,甚至往往還需要將一些模型進行掏空處理使其變成中空模型來打印。

國立臺灣科技大學的研究人員已使用融合沉積建模(FDM)3D打印了新的晶格結構,該結構不需要任何支撐結構。貝殼形的晶格結構基于海膽的形態,該海膽具有機械穩定性和承重能力。研究人員旨在在其印刷的格子結構中模擬這些屬性,從而消除對支撐結構的需求,以減少了印刷過程以及后續后處理步驟所需的材料,能量和時間。

美國勞倫斯利弗莫爾國家實驗室(LLNL)的科學家設計了一種新型3D打印晶格結構,這種結構綜合了超輕結構和高剛度的優勢,打破了之前認為需要展示此類特性的Maxwell設計規則。他們為此專門開發了一個設計軟件,使用他們編寫的拓撲優化軟件,創建了兩個由微架構桁架組成的獨特單胞設計,其中一個被設計為具有各向同性(相同和全方位)材料特性。