應用案例:金屬3D打印隨形冷卻模具,產品冷卻時間減少48%

魔猴君 行業資訊 2207天前

在注塑模具行業,金屬3D打印技術可以有效縮短模具冷卻時間,提高產品生產效率,如今再一次得到了印證。如今的金屬3D打印技術,將注塑產品冷卻時間從25秒縮短至13秒,減少48%,并具有平滑的流道,更快的流量和更高的冷卻效率。

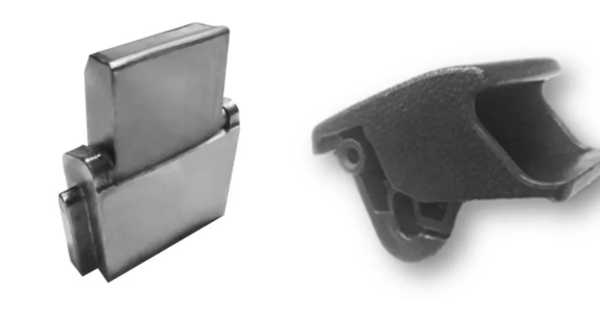

▲左圖為汕頭瑞祥采用3D打印制作的隨形冷卻模具鑲件,右圖為3D打印模具生產的汽車后座安全內扣

金屬3D打印模具鑲件優勢:

注塑產品冷卻時間從25秒縮短至13秒,減少48%;

模具鑲件占整套模具的冷卻效率,從15%提升至22%,提升6.58%;

產品積熱區域由原來的68.38℃下降到了31.74℃;

在引進金屬3D打印技術之前,其傳統的模具冷卻方式是在模具中鉆孔,以形成網狀冷卻液通道。由鉆孔方式形成的通道其幾何形狀會受到限制,對于比較簡單的模具,這種冷卻方式可以達到預期效果,但對于更為復雜的模具,冷卻效果就會大打折扣。

據魔猴網了解,2017年金屬3D打印解決方案,生產隨形冷卻模具。3D打印制造方式十分靈活,這意味著模具中冷卻液通道的復雜性幾乎不受限制。一般情況下,模具內的隨形冷卻通道可保持與模具壁的距離均等,能更貼近產品內壁及增大冷卻面積,因此冷卻效果更加均勻;或者在模具內熱點集中的區域,可加大隨形冷卻通道的密集度,以此為這些區域提供更快速的冷卻。

▲左圖為傳統模具流道(V型水路插件),右圖為3D打印隨形冷卻流道(異形水路插件及水路)

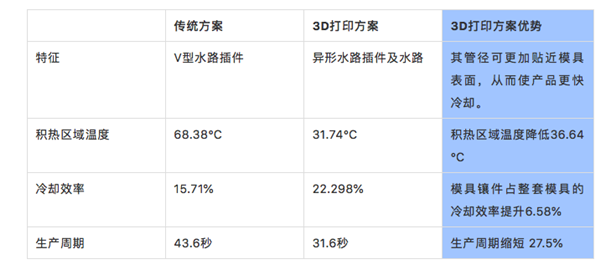

傳統模具 VS 3D打印模具

冷卻溫度分析對比

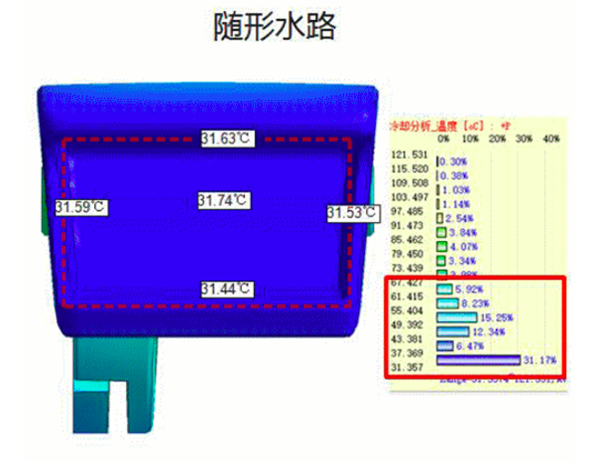

為了測試傳統模具與隨形冷卻模具溫度對比,采用馬路科技Moldex 3D軟件進行模擬測試,并選擇一個典型區域作為感測節點,在這個位置附近區域傳統水路難以冷卻,易形成積熱區。

圖中以不同顏色顯示當下的塑件溫度分布情形,三維計算可以得到三度空間的溫度分布,在塑件表面接近模溫,因此通常顯示低溫狀態。模擬測試結果顯示,加了異形水路之后,圖中積熱區域由原來的68.38℃下降到了31.74℃,降幅約36.64℃。

備注:水路模擬測試設置基數:模具溫度35℃,塑料溫度259℃

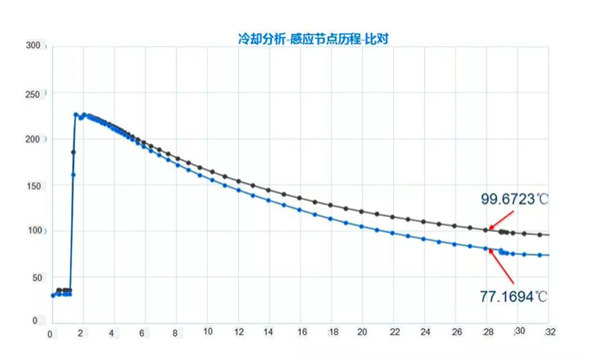

▲灰色線代表傳統水路溫度變化路徑,藍色線代表3D打印隨形冷卻水路溫度變化路徑。由圖可看出,在同樣的時間內,傳統水路內部1mm處溫度為99.6℃,3D打印異形水路1mm處溫度為77℃,由此可證明3D打印隨形冷卻模具冷卻時間更快。

▲從異形水路和傳統水路溫度剖面對比可看出,使用異形水路的位置,模穴溫度已經明顯降低,溫度下降約38.8℃。

▲圖中數據代表成形周期中透過各水管吸收熱量的百分比(效率),可看出,冷卻效率從15.71%提升至22.298%.

生產效率對比

每個產品生產周期需經歷鎖模、射膠、保壓、冷卻、開模、頂針等多道工序,傳統模具生產總耗時約43.6秒,而3D打印隨形冷卻模具則大大縮短冷卻時間,將總耗時降低至31.6秒,生產效率縮短27.5%。

(單位:秒)

利用3D打印技術可以制造具有特殊結構的模具,這是傳統制造方法難以實現的,也是3D打印技術在模具行業應用中的一大亮點。更短的生產周期,更復雜的幾何形狀,以及降低最終成本的能力,3D打印技術更有利企業服務客戶定制想要的產品。

來源:中國3D打印網