案例| 3D打印與機加工結合成就復雜液壓零件

魔猴君 行業資訊 2216天前

3D打印的一大優勢在于加工一些過于復雜的結構,而這些復雜正是產品實現更高附加值之所在。而傳統工藝的經濟性以及效率和表面精度往往是目前3D打印所難以企及的。于是不少聰明的3D打印技術踐行者開始了3D打印與機加工等加工工藝的結合之路。

賓夕法尼亞大學的Timothy Simpson教授曾在TED演講中展示過一個通過3D打印與機加工結合加工出來的復雜精密零件,這個零件是賓夕法尼亞大學的C I M P 3D打印中心、Imperial機床工具公司以及一家工業合作伙伴共同完成的。

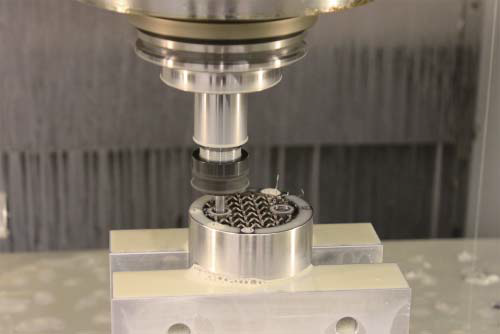

混合制造過程中的第一步是設計,設計師需要考慮兩種制造工藝的不同要求,并在設計過程中體現出來。例如對于選擇性激光熔化金屬3D打印工藝來說,設計師需要盡量避免大于45度的懸伸,便于支持打印;而為了滿足數控加工的要求,還需要留有切削余量,并且考慮夾具問題。

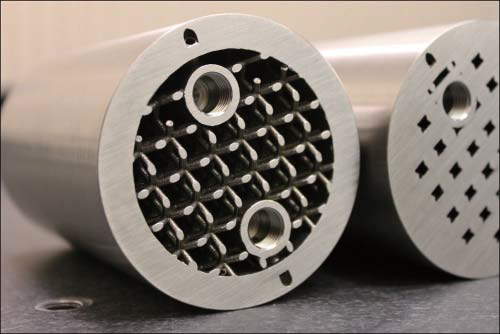

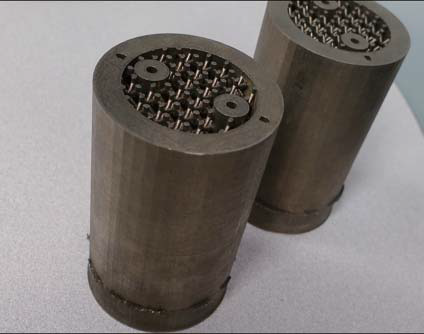

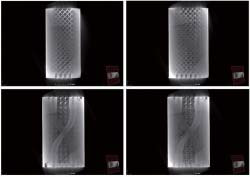

經過熱處理后的零件表面光潔度,注意金屬的顏色,是熱處理過程的結果

在該零件的CAD設計文件橫截面中我們看到,額外的材料被添加到外徑上以此為機加工提供切削余量,不僅在外徑上,在頂部和底部的表面以及內部流體端口面上都添加了切削余量,以方便后期的機加工。

這個帶復雜內腔結構的零件是用Inconel 718合金制造而成,在設計完成后,金屬3D打印系統開始工作,按照設計的模型將零件一層一層制造出來。

選擇性激光熔化工藝在加工過程中產生大量的熱量,因此產生了零件內部殘留的應力。 在零件制造完成后,零件會被送去熱處理,通過熱處理以減輕內部應力并微調材料性能。

多軸CNC加工中心為精加工關鍵特性提供了高度的精度,這個特殊零件需要精確的外徑,以確保跟其他零件能成功安裝在一起, 為了正常運轉,表面光潔度也是另外一個重要的關鍵質量要求。

此外,圓柱體的頂面和底面存在臨界平面度和平行度的精度要求,這都需要通過機加工來實現。 最后,流體端口必須承受10,000psi的壓力,這需要進行精密的螺紋磨削操作。

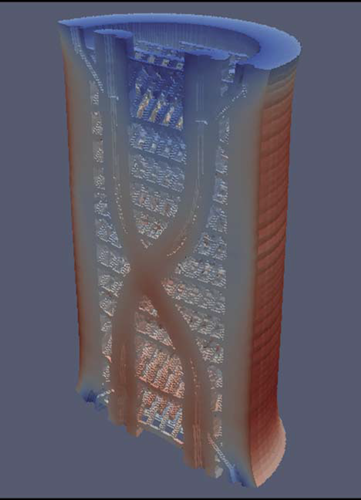

質量控制和認證一直是先進制造業的重要組成部分。在機加工的質量檢測環節中,我們通常依靠傳統的測量設備來確保滿足嚴格的公差要求,但是通過增材制造產生的內部結構則需要專門的技術來檢查。為了確保內部結構的正確性,賓夕法尼亞大學和Imperial機床工具公司通過計算機斷層掃描系統和其他先進的設備來完成零件內部的檢測。

最后獲得的零件比原來的設計減輕重量超過40%,同時提高了流體流動性能。

打印組件的內部CT 掃描結果,顯示內部格子結構和類似螺旋的內部通道。 照片由CIMP‐3D 提供,系統采用GE v|tome|x micro CT 掃描系統。

最終完成的零件——結合設計的自由度和精度,依靠金屬3D 打印和精密加工是實現這一目標的唯一途徑。

來源:中國3D打印網