看空客如何探索用3D打印來加強飛機機身結構部件

魔猴君 行業(yè)資訊 2131天前

現(xiàn)代飛機的機身外殼由剛性框架和蒙皮組成,剛性框架通常包括根據(jù)機身橫截面的形狀彎曲成圓周方向的一系列框架和連接到框架的多個縱向縱梁組成。而隨著3D打印技術的發(fā)展,在優(yōu)化這些剛性框架的重量與剛性方面有了新的探索空間。

實心與網(wǎng)狀的結合典型的機身在縱向上被分成所謂的框架站,每個框架站包含一個由幾個框架段構成的框架。通常,4到8個這樣的框架段在圓周方向上連接在一起以形成一個框架。存在具有不同橫截面形狀的各種類型的框架,通常這些框架在輥軋成形工藝中由金屬板形成。

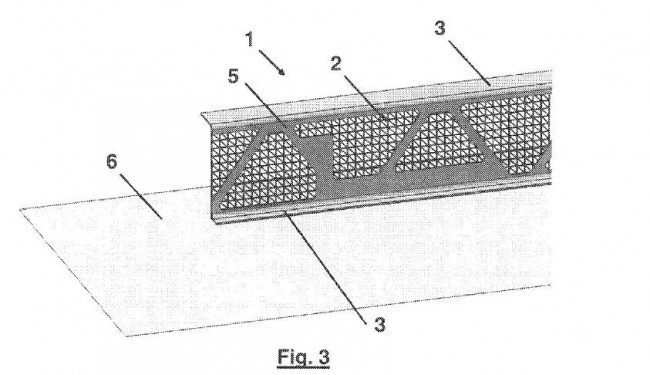

空客的一個構思是形成在某種程度上以開放的網(wǎng)狀結構為特征的結構部件,以成本有效的方式減小通用結構部件的重量,同時保持部件的足夠剛性。至少一個加強部分為剛性網(wǎng)格部分,而至少一個加強部分形成為實心部分。

可以根據(jù)結構部件的特定區(qū)域中的預期載荷情況來優(yōu)化網(wǎng)格部分的配置和形成:以固體方式形成結構部件的負載受影響區(qū)域或高應力部分,而在負荷較小的區(qū)域中,結構部件可以包含有輕質網(wǎng)格。例如,金屬網(wǎng)比金屬板輕得多,并且具有一定的剛度。這種網(wǎng)狀結構部件可以節(jié)約重量和燃料,因此可以幫助降低制造和運營成本。利用現(xiàn)代計算方法,例如拓撲優(yōu)化,可以預先確定結構部件的預期應力載荷,并且結果可以用于優(yōu)化實心部分和網(wǎng)格部分的配置,以實現(xiàn)剛度與重量的最好平衡。

結構部件可以由金屬整體形成,通過AM-3D打印工藝,可以以相對簡單的方式生產(chǎn)高度復雜的二維或三維金屬部件,這是整體形成由實心和網(wǎng)格部分組成的結構部件的可行方式。原則上,增材工藝也可用于加工復合材料從而形成整體結構部件,例如碳纖維增強復合材料。

除了碳纖維增強復合材料,結構部件可以基本上由鋁或鈦形成。鋁合金由于其耐用性和可重復性而廣泛用于飛機制造中。鈦或鈦合金具有高耐溫性和耐腐蝕性,并且與其他金屬相比,盡管比重相對較低,但具有高強度。因此,在飛機或航天器的高應力部件的情況下使用鈦或鈦合金比較普遍。 當然可以使用鈦合金和鋁合金的組合,例如實心部分可以由鈦合金形成,而網(wǎng)狀可以由便宜得多的鋁合金制成。

而在設計過程中,根據(jù)預定應力載荷進行應力計算之后,可以使用拓撲優(yōu)化或類似方法來優(yōu)化結構部件。因此,對于給定的一組設計要求,可以找到最好部件設計布局,然后通過3D打印的工藝來制造完成。

總結:

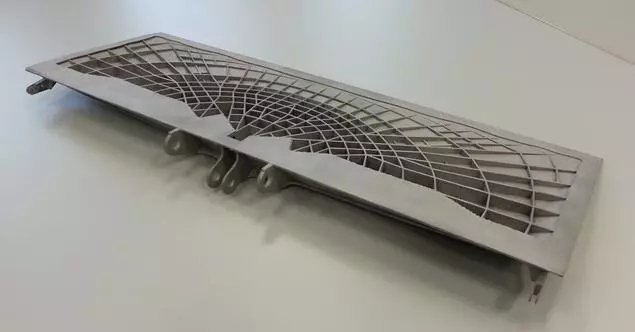

根據(jù)中國航空報,2018年空客旗下Stelia航宇公司的工程人員通過電弧3D打印(WAAM)技術創(chuàng)造出了世界首個自加強機身壁板,他們以3D打印集成加筋結構以提供結構加強。工程人員使用的是絲束電弧3D打印,將加筋鋁絲沉積到壁板的內表面。之前,機身內部網(wǎng)狀的加筋結構均是通過手工緊固或者焊接上去的。

由于該項目的成功,STELIA對電弧3D打印(WAAM)將最終取代飛機機身面板的傳統(tǒng)生產(chǎn)方式,消除對某些進一步固定和焊接的需求表示樂觀。

相比于使用螺栓和螺釘將加強結構固定到機身面板上,通過拓撲優(yōu)化,STELIA R&T的設計師和工程師創(chuàng)造了一個機身骨架,將加強結構直接3D打印到面板表面,不僅避免需要更多零部件,3D打印面板加強筋不易受到銜接薄弱處的影響,從而創(chuàng)造出更穩(wěn)定的飛機機身。

憑借其專有的電子束3D打印(EBAM)技術,Sciaky也一直在研究3D打印大型飛機部件的能力。Sciaky的電子束熔融3D打印(EBAM)技術主要是由金屬線材作為打印材料,并使用一種功率強大的電子束在真空環(huán)境中通過高達1000℃的高溫來融化打印金屬零部件。這種電子束槍的金屬沉積速率從一小時幾斤金屬材料,到一小時20斤不等。電子束定向能量沉積、逐層增加的方法建造出來的任何金屬部件都近乎純凈,并且不需要任何類型的打印后熱應用處理。該技術也可以用于修復受損的部件或者增加模塊化部件,并且不會產(chǎn)生傳統(tǒng)焊接或金屬連接技術中常見的接縫或者其它弱點。

在產(chǎn)業(yè)化領域,空客的Premium Aerotec工廠正在通過Norsk Titanium的快速等離子沉積?技術進行A350 XWB飛機上的鈦合金部件的生產(chǎn)。除此之外,庫卡還為英國核電站承建了大型核電站部件制造系統(tǒng)。國內王華明院士帶領的技術團隊自主研發(fā)的重型金屬3D打印技術,以金屬線材材與輔料為原材料,在電熔冶金的環(huán)境下,利用高能熱源熔化原料絲材,根據(jù)成形構件的分層分層數(shù)據(jù),采用計算機控制,實現(xiàn)原材料逐層快速激冷凝固堆積,最終得到超低碳、超細晶、組織均勻、綜合力學性能達到甚至優(yōu)于傳統(tǒng)鍛造工藝成形的金屬構件。

而在應用開發(fā)方面,根據(jù)魔猴網(wǎng)的市場研究,我國的攀鋼也在雙金屬的電子束熔絲成型3D打印方面進行了積極的探索研究。根據(jù)魔猴網(wǎng)的了解,攀枝花鋼鐵研究院利用分層處理軟件規(guī)劃兩種金屬打印件的層厚尺寸以及沉積層的寬度尺寸,按先打印里層、后打印外層的先后順序進行路徑規(guī)劃,探索出兩種不同材料金屬成型的方法,效率高,冶金質量好。

那么究竟3D打印技術(尤其是DED技術)將如何影響飛機機身的制造,讓我們保持持續(xù)關注與研究。

文章來源:(3D科學谷) 轉載免責聲明: 本網(wǎng)站轉載的文章,其版權均歸原作者所有,如其他媒體、網(wǎng)站或個人從本網(wǎng)下載使用,請在轉載有關文章時務必尊重該文章的著作權,保留本網(wǎng)注明的“本文來源”,并自負版權等法律責任