理解3D打印點陣結構的性能以及設計規則

魔猴君 行業資訊 2317天前

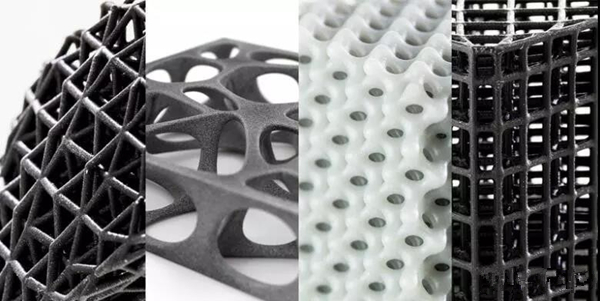

胞元結構是3D打印的一個重要的研究領域,正如建筑用的掏空磚,胞元的應用減少了材料的使用,有效幫助實現輕量化。四種常見的胞元結構包括蜂窩,開孔泡沫,閉孔泡沫與點陣結構。

點陣結構材料由于在熱、電和光學性能等方面具有的優勢,以及作為潛在的輕量化材料而受到人們關注。點陣結構,為實現零部件不同的外觀和性能打開了一扇門。點陣結構所固有的復雜性,使得3D打印/3D打印技術與其制造有著天然的結合點。3D打印的一大優勢是靈活性以及打印成本對產品的復雜性不敏感,這也是復雜的點陣結構成為3D打印領域的一大熱門研究方向的主要原因。

在使用3D打印技術作為點陣結構的制造方式時,設計師能夠釋放和發掘點陣結構的功能和潛力,從而提高其產品的性能。同時,點陣結構的設計思路也可以促使設計者重新思考部件所需的性能,以探索更多的設計空間。

結構與功能的結合

自然界中隨處可見點陣結構,如骨骼和金屬晶體等。在產品設計時,利用點陣的機械效能,如超大表面積,優異的減震性能,抗沖擊保護等,能夠解決傳統制造的限制,創造新的、更高性能的產品。

優異的強度-重量比

通常有兩種途徑可以改善部件的強度-重量比。傳統制造中,是通過減少非關鍵區域的材料來減少材料的使用,以減輕重量。而點陣設計卻可以同時減少部件關鍵區域中的材料以減輕重量,這樣做有時確實降低了部件的整體強度,但卻可以提高強度 – 重量比。

超大的表面積

點陣結構材料不僅重量輕,并且可以釋放大量的表面積 ,這類結構能夠促進熱交換和化學反應。點陣結構可以顯著增大有效表面積,如果散熱器中充滿冷空氣,也可以快速帶走熱量。以計算機熱交換器為例,計算機處理器的性能往往會受到產生的熱量的影響,熱交換器的工作就是在風扇的協助下,將熱量從芯片中除去并將其排出到大氣中,該系統的整體效率與散熱器的表面積息息相關。然而,如果沒有3D打印技術,“小” 特征想具有大表面積是難以實現的。

目前,從汽車、航空航天、能源到電子行業等都在嘗試使用點陣結構提高熱交換效率。比如說,根據市場研究,UTC聯合技術在其燃氣渦輪引擎部件內部設計了點陣結構,它們的作用是為燃氣渦輪引擎部件提供有效的局部對流冷卻,使得部件可以經受通過關鍵流動路徑的熱燃燒氣體的高溫。這些點陣結構可以通過粉末平臺激光熔融3D打印技術來生產,還可以通過電子束熔化(EBM)工藝來生產。由于點陣結構的存在,引擎保持了廣泛的熱交換表面,可以得到較高的散熱表面/體積比。

優秀的減震和沖擊保護

點陣結構運動鞋中底,圖片來源:Carbon

點陣還可以通過更好地吸收能量來保護產品。例如有點陣結構的運動鞋中底和橄欖球頭盔緩沖結構,在受到外力作用時,它們可以吸收撞擊力起到安全保護的作用。

理想的吸振和降噪功能

噪音和振動令人不悅,有時振動甚至會降低機器性能。3D打印的點陣還可以降低機械噪音和振動。由于剛度低,承受和恢復大應變的能力強,點陣在抑制振動方面很有效。例如,點陣可以運用到重型設備上的隔離墊中,以減少進入制造系統的能量。點陣的可調特性也使得工程師可以改進設計以匹配其特定應用要求。

點陣結構可以作為先進的阻尼材料。根據市場研究,波音公司與HRL實驗室共同研發了一種輕若鴻毛的微點陣阻尼材料,這一技術展示了獨特的3D打印微點陣結構材料的巨大潛力。HRL實驗室通過3D打印技術創造的這一突破性的金屬結構,其基本的架構是通過紫外光固化聚合物形成的模板。然后使用化學電鍍的方法為模板鍍上一層超薄的鎳,再除掉熱聚合物模板材料,只留下掏空的金屬結構。該金屬結構的99.99%都是空氣,納米固體結構只占0.01%,掏空管殼厚度僅100納米,比頭發細1000倍。通過利用中空管彎曲的能量吸收機構(如微點陣所提供的),HRL實驗室的研究結果可以提供高阻尼的性能,特別是適用于聲學,振動或沖擊領域的阻尼用途。

通過設計釋放點陣結構的潛能

點陣結構可以整合入零部件的設計中,不僅是從整體外觀上與傳統的產品設計區別開來,還能夠實現減輕重量、散熱、緩沖等不同的功能。除此之外,不同的點陣細觀結構還將實現不同的力學性能。那么,如何才能釋放點陣結構的種種潛能,確保3D打印部件符合設計意圖呢?此時,遵循為3D打印而設計(DfAM)的原則變得尤為重要, 即通過形狀、尺寸、層級結構和材料組成的系統綜合設計,最大限度提高產品性能。一些重要的DfAM因素包括胞元(點陣的基本單位)結構、大小和比重,材料選擇和胞元方向等。

點陣胞元結構

點陣胞元結構形式眾多,它們是點陣中的基本單元,常見的點陣胞元結構有立方體,星形,八角形,六邊形,菱形和四面體等。

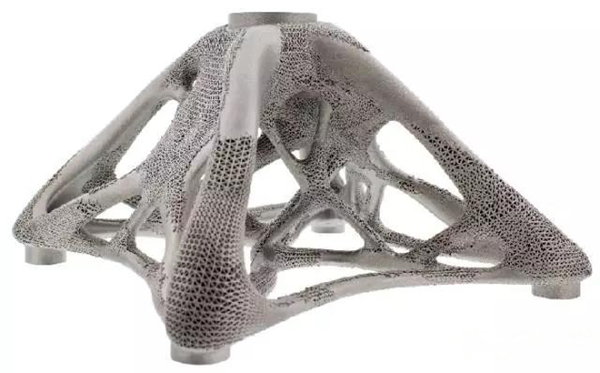

鈦合金“蜘蛛”架,由雷尼紹AM250制造,Altair Optistrut軟件, 和Materialise Magics 軟件生成

點陣胞元結構可以調整甚至混合使用以得到部件所需的效果,選擇不同的結構會產生不同的效果,比如說有的結構可以得到更高的剛度 – 重量比,有的結構可以更好地抑制能量,有的結構更加具有美感。

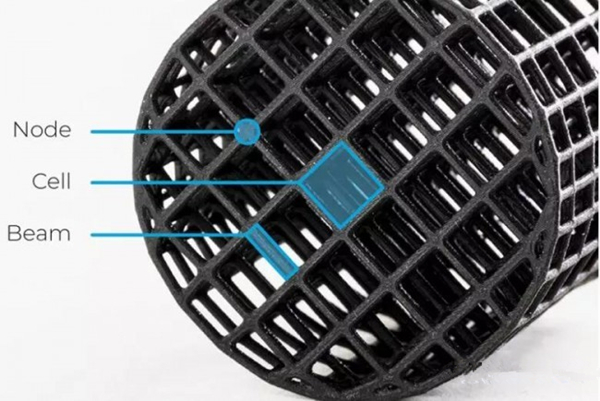

點陣胞元結構的大小和比重

點陣胞元結構的大小和比重是指單個胞元的大小以及在一個空間內胞元的數量。點陣胞元本身的大小取決于其節點和連接節點的梁的厚度和長度。較大的胞元更容易打印,同時也更硬。相應的,較小的胞元更均勻,但會受到特征尺寸的限制。在進行點陣結構設計時,可以在單個產品的不同位置上設置不同的比重以實現機械性能。通過傳統制造技術實現這些性能,需要進行多個部件組裝,而3D打印可以在單一產品中形成不同的功能性能區域。

材料的選擇

制造材料決定了點陣的特性。彈性或軟質材料通常需要設計成較小和較密集的胞元群以減少打印期間的下垂。剛性材料在打印點陣時具有更大的設計范圍,胞元可以具有更大的尺寸和更少的數量。

點陣胞元結構的方向

打印時的擺放方向將對點陣結構是否能夠打印成功產生影響,擺放方向會影響打印對象所需支撐的數量和位置。通常,合理擺放的點陣結構是自支撐的,不需要單獨添加打印支撐構造。比如說,在粉末平臺激光熔融3D打印技術中,一般來說與加工托盤形成的角度小于45度的懸伸結構需要支撐,在擺放點陣結構時,應選擇可實現最理想的部件自身支撐的擺放方向,以便盡可能降低加工成本并減少后期處理工作。

點陣結構的建模和3D打印中還存在不少挑戰。 一個關鍵的挑戰是要證明設計的性能可重復性,特別是在抗疲勞方面。由于點陣結構的表面和尖銳的交叉點大量,這帶來了應力集中。

在點陣結構的設計方面,軟件企業與3D打印企業以及點陣結構應用企業進行了大量探索。例如,在軟件企業中,安世中德針對3D打印點陣結構仿真分析,開發了多尺度算法仿真軟件Lattice Simulation,基于多尺度算法,用戶可以采用等效均質化技術對點陣結構進行有限元分析,并且提取非均質化點陣結構的等效材料參數,在均質化等效實體模型宏觀力學分析后,可以通過局部分析對胞元結構進行詳細的應力校核。在應用企業中,中國空間技術研究院總體部根據三維點陣的胞元形式的特點,結合三維點陣在航天器結構中應用的實際情況,提出三維點陣結構胞元的表達規范,即通過胞元占據的空間并結合胞元桿件的直徑來表達三維點陣結構胞元的設計信息。

文章來源:(南極熊3D打印網) 轉載免責聲明: 本網站轉載的文章,其版權均歸原作者所有,如其他媒體、網站或個人從本網下載使用,請在轉載有關文章時務必尊重該文章的著作權,保留本網注明的“本文來源”,并自負版權等法律責任