美聯航管理局(FAA)出臺增材制造路線圖

魔猴君 行業資訊 2741天前

FAA-美國聯邦航空管理局看來,增材制造技術正在快速發生進化,并且在航空零件的再設計、維修和售后備品備件領域發揮著越來越積極的作用。

對金屬3D打印技術來說,很多OEM航空廠商都公開發布了他們的新型航空零件;對于熱塑性塑料3D打印零件來說已經被多家航空制造商采用;行業的普遍看法是增材制造技術將在未來的5到10年被航空制造業廣泛采用。

美國聯邦航空管理局(FAA)于9月底提交審查文件,制定了“增材制造戰略路線圖”草案,路線圖包含重要的監管信息,涵蓋認證、機器和維護、研究和開發的問題和考慮,以及對增材制造方面教育和培訓的雙重努力需求。

近年來,FAA已經看到并認證了許多用于飛行中的金屬3D打印零部件。 最經典的案例就是政府認證通過了GE著名的LEAP引擎,內置3D打印噴嘴。此外,還有更多的項目在申請中。包括2017年3月,阿克倫大學和機載維護和工程服務公司(AMES)正在尋求FAA批準其基于增材制造的維護和修理系統。

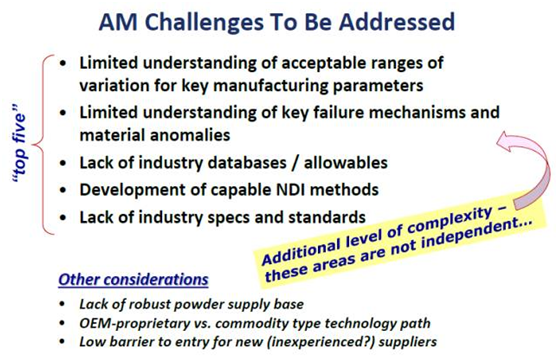

在制定路線圖之前,FAA對增材制造當前所面臨的挑戰進行了詳細的研究,包括對可接受的關鍵制造參數的理解限制,對關鍵機械和材料缺陷的理解限制,工業數據庫的缺乏,無損檢測技術的開發,缺乏工業規范與標準等。

目前草擬的路線圖是在華盛頓特區的美國聯邦航空局總部完成的,路線圖綜合了多方面的貢獻,包括美國航空航天局(NASA),航空航天工業協會的增材制造工作組和美國軍隊,并且項目還得到了2018年政府預算的支持。

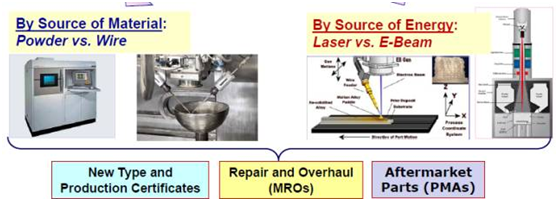

撰寫這樣一個綜合路線圖的主要挑戰之一是開出一個可以涵蓋所有新流程的系統。包括技術分類都是一個挑戰,工作組嘗試通過不同的角度來進行分類,例如以原材料形狀來分類:粉末、線材、液體等,也可以通過加工中使用的能量來分類,激光、電子束、等離子弧等。

ISO和ASTM開發的增材制造開發框架

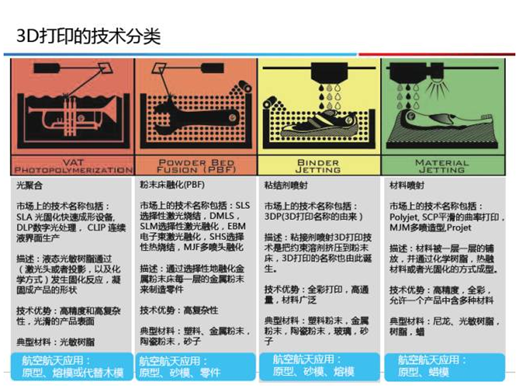

目前3D打印技術應用最廣泛的一個分類是由ISO和ASTM開發的增材制造開發框架,特別是由ASTM F42增材制造項目描述的7類工藝。

2010年空客將GE生產的LEAP-1A發動機作為A320neo飛機的選配,LEAP發動機中帶有3D打印的燃油噴嘴。2015年5月19日,A320neo飛機首飛成功。裝有LEAP發動機的A320neo獲得歐洲航空安全局(EASA)的認證和美國聯航空管理局(FAA)的認證。

2017年10月初,GE航空宣布成功完成了T901-GE-900渦輪軸發動機原型的測試。這款發動機屬于美國陸軍改進型渦輪發動機項目(Improved Turbine Engine Program,ITEP)的一部分。測試結果表明,GE T901發動機的性能達到甚至超過ITEP項目的要求,已為發動機的制造做好準備。除了GE,還有很多公司活躍在FAA認證的道路上。

傳統的飛機空氣管道是由玻璃纖維制成,用3D打印技術來完成面臨著一些挑戰。一是材料要滿足FAA要求;二是通風管道要適應新的飛機改裝的曲面的。ULTEM材料是一款設計用于惡劣環境的熱塑性材料,因其FST評級、高強度重量比以及現有認證,成為了航空航天、汽車與軍隊應用產品的理想之選。ULTEM 9085材料具有自己燃燒一定的時間后就熄滅的特點,工程師能用它3D打印高級功能原型以及最終用途零件。

不僅僅是粉末床熔化3D打印技術,也不僅僅是塑料3D打印技術,航空行業大量用到鍛造零件,而3D打印在替代鍛造零件方面具備明顯的優勢。

2003年,波音就通過美國空軍研究實驗室來驗證一個3D打印的金屬零件,這個零件是用于F-15戰斗機上的備品備件。當需要更換部件時,3D打印的作用顯現出來,因為通過傳統加工的時間太長了,并且通過3D打印加工鈦合金,替代了原先的鋁鍛件,而鈦合金的抗腐蝕疲勞更高,反而更加滿足這個零部件所需要達到的性能。(腐蝕疲勞是在腐蝕介質與循環應力的聯合作用下產生的。這種由于腐蝕介質而引起的抗腐蝕疲勞性能的降低,稱為腐蝕疲勞。)當時這個零件是通過激光能量沉積的工藝加工金屬粉末來獲得的,這種定向能量沉積(DED)的工藝被首次應用到軍事飛機上。同時也打開了波音公司的3D打印應用之路。近14年后,波音公司現在已有超過50,000件3D打印的各種類型的飛機零件。

波音公司開始通過DED技術為其787夢幻客機生產結構部件。通過Norsk Titanium的快速等離子沉積技術,在結構件研發的過程中,雙方共同改進工藝,并進行了一系列嚴格的測試,最終在2017年2月獲得了首個3D打印鈦合金結構件的FAA認證。

波音和Norsk Titanium最初的合作是自2016年開始的,當初是試探性地合作,主要基于Norsk生產的零件是否能滿足波音的要求,然后是否符合聯邦航空管理局(FAA)的要求,Norsk Titanium先后滿足了這些嚴苛的條件,Norsk Titanium的制造技術通過了FAA認證,是波音公司的一級供應商。

除了Norsk Titanium這樣喜獲FAA認證的公司,還有很多技術正在申請FAA的認證,其中由阿克倫大學研究通過增材制造技術來修復金屬部件。在與飛機維修公司合作之后,該大學的NCERCAMP開發了一種超音速粒子沉積(SPD)技術,通過一種高壓噴射方法,壓縮空氣賦予超音速射流中的金屬顆粒足夠的能量沖擊固體表面,以實現與固體表面的粘結,而不會出現在焊接或高溫熱噴涂過程中產生的熱影響區。如果獲得FAA認證,阿克倫大學的SPD技術可以應用于修理金屬飛機部件 。

相關文章:他們用3D打印機打造自己的火箭,強!

來源:中國3D打印網