運(yùn)動(dòng)鞋的數(shù)字化及制造基地離散化趨勢(shì)

魔猴君 行業(yè)資訊 2743天前

在阿迪達(dá)斯東南亞的工廠,每年大約生產(chǎn)7.2億雙鞋,這些生產(chǎn)過程緩慢且不具備靈活性。而在阿迪達(dá)斯位于德國(guó)的“Speedfactory”速度工廠里,則從模型到生產(chǎn)的時(shí)間縮短到一天。

Speedfactory位于德國(guó)南部的安斯安斯巴赫,主要由德國(guó)自動(dòng)化公司Oechsler MotionGmbH負(fù)責(zé)運(yùn)營(yíng),核心是套工業(yè)機(jī)器人設(shè)備,雇傭了160多名員工復(fù)雜監(jiān)督和維修。

在整潔的生產(chǎn)大廳中,短短幾秒鐘內(nèi),機(jī)器加熱塑料并將熱塑料注入到模具中,制成阿迪達(dá)斯跑鞋的鞋底。每個(gè)步驟都緊密高效,使這個(gè)僅有半個(gè)足球場(chǎng)大的工廠每天大約生產(chǎn)1500雙鞋,每年大約500,000雙鞋。

Speedfactory位于慕尼黑和法蘭克福之間,工廠的自動(dòng)化加工工序取代了手工拼接和膠合工序,就制鞋行業(yè)的歷史而言,這可能是制造業(yè)搬到亞洲以來最大的革命了。

Speedfactory生產(chǎn)的鞋中底緩沖產(chǎn)品

阿迪達(dá)斯對(duì)于Speedfactory的發(fā)展前景十分樂觀,信息技術(shù)與生產(chǎn)工藝和創(chuàng)新產(chǎn)品三者的結(jié)合,是非常具有前瞻性的行業(yè)發(fā)展思路和方向。未來三年內(nèi),Speedfactory將是促進(jìn)企業(yè)發(fā)展的重要?jiǎng)恿Γ鼘榘⒌线_(dá)斯未來產(chǎn)品的主要生產(chǎn)方式。

那么Speedfactory與3D打印的關(guān)系是什么呢?目前并沒有關(guān)于Speedfactory使用3D打印設(shè)備的報(bào)道,但Speedfactory生產(chǎn)的正是阿迪達(dá)斯的Futurecraft系列。在今年4月,阿迪達(dá)斯對(duì)外推出Futurecraft 4D,第一雙通過數(shù)字光合成技術(shù)制造的高性能鞋中底,并計(jì)劃2018年底生產(chǎn)超過100,000雙。數(shù)字化與自動(dòng)化的結(jié)合,根據(jù)數(shù)字化與自動(dòng)化制造的結(jié)合點(diǎn),如果不出意外,這一系列的鞋會(huì)首先落戶于Speedfactory來生產(chǎn)。

通過開拓?cái)?shù)字化鞋類的生產(chǎn)過程,消除了傳統(tǒng)成型的模具制造過程,并創(chuàng)造人體力學(xué)的現(xiàn)實(shí)功能。隨著新技術(shù)的引入,阿迪達(dá)斯通過3D打印技術(shù)實(shí)現(xiàn)完全不同的生產(chǎn)規(guī)模和運(yùn)動(dòng)品質(zhì)量,從而將增材制造在體育產(chǎn)業(yè)化的應(yīng)用推向深化。

總的來講,2017年可謂是3D打印的鞋業(yè)年,年初Under Armour推出了含TPU鞋中底的運(yùn)動(dòng)跑鞋,采用選擇性激光燒結(jié)3D打印技術(shù)來加工,使用的材料是由Lehmann&Voss&Co開發(fā)的。鞋底的點(diǎn)陣結(jié)構(gòu)設(shè)計(jì)是為了當(dāng)重量壓在鞋的時(shí)候能將能量有效吸收和緩釋。每個(gè)鞋系列,Under Armour-安德瑪已經(jīng)翻了兩番生產(chǎn),公司將制造者出2000多雙這樣的鞋子。

2017年中,3D打印設(shè)備與材料商Formlabs宣布與New Balance達(dá)成合作伙伴關(guān)系,將通過其Form 2 SLA 3D打印機(jī)來為New Balance制造鞋材料。不僅如此,F(xiàn)ormlabs還為自動(dòng)化進(jìn)行了一系列布局,針對(duì)3D打印設(shè)備進(jìn)入生產(chǎn)化領(lǐng)域的需求,F(xiàn)ormlabs還推出了帶機(jī)械手的3D打印智能管理系統(tǒng)Form Cell, Form Cell可以全天不間斷運(yùn)行,節(jié)約人力成本,并且Form Cell的軟件管理系統(tǒng)具備錯(cuò)誤監(jiān)測(cè)和遠(yuǎn)程監(jiān)控等功能,這使得批量生產(chǎn)更流暢。

鞋業(yè)的制造方式正在發(fā)生顛覆性的革命,并且利用人工智能實(shí)現(xiàn)私人訂制,即對(duì)用戶的個(gè)性化需求進(jìn)行迅速反饋,不僅是阿迪達(dá)斯正在打造的競(jìng)爭(zhēng)優(yōu)勢(shì),也是主要運(yùn)動(dòng)品鞋業(yè)品牌在搶占的戰(zhàn)略重點(diǎn)。

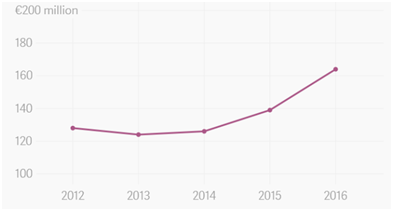

阿迪達(dá)斯近幾年急劇增長(zhǎng)的研發(fā)費(fèi)用

Speedfactory使得阿迪達(dá)斯的產(chǎn)品交貨時(shí)間從6周縮短至24小時(shí)。這樣的智能化工廠使得鞋的制造從設(shè)計(jì)、生產(chǎn)、銷售的環(huán)節(jié)之間運(yùn)轉(zhuǎn)極快,通過實(shí)現(xiàn)“當(dāng)?shù)厣a(chǎn),當(dāng)?shù)劁N售”的方式還能靈活應(yīng)對(duì)消費(fèi)需求,迅速迎合流行趨勢(shì)。同時(shí)減少的物流費(fèi)用和庫存費(fèi)用,這就是正在發(fā)生的鞋業(yè)制造革命。

今天的田徑品牌主要負(fù)責(zé)設(shè)計(jì)與營(yíng)銷,而讓縫合和膠合這些工作由分包商來承擔(dān)。阿迪達(dá)斯自20世紀(jì)90年代以來沒有任何大型工廠,但其供應(yīng)商在63個(gè)國(guó)家的1,000多個(gè)設(shè)施中雇傭了100多萬人。而目前看來,這一外包趨勢(shì)或得到延續(xù),雖然阿迪達(dá)斯正在開發(fā)Speedfactories中使用的技術(shù),但這些工廠將由德國(guó)的Adidas獨(dú)家供應(yīng)商Oechsler公司所有并經(jīng)營(yíng)。

相關(guān)文章:驚!傳統(tǒng)皮革市場(chǎng)的沖擊,3D打印皮革來了