輕量化的3D打印汽車引擎蓋鉸鏈

魔猴君 科技前沿 2752天前

在汽車行業(yè),汽車輕量化是實(shí)現(xiàn)汽車節(jié)能減排的重要途徑,且成為汽車發(fā)展的潮流。3D打印技術(shù)在制造復(fù)雜輕量化結(jié)構(gòu)零件方面,給予了設(shè)計(jì)師更廣闊的設(shè)計(jì)空間。在輕量化3D打印汽車零部件設(shè)計(jì)與制造領(lǐng)域中的一個(gè)著名應(yīng)用案例,便是由EDAG工程公司打造的Soulmate概念車,車輛的輕量化車身由一系列的金屬3D打印節(jié)點(diǎn)連接而成。

近期,EDAG工程發(fā)起了一個(gè)3D打印輕量化汽車引擎蓋鉸鏈的設(shè)計(jì)與制造項(xiàng)目-LightHinge+ 。在這個(gè)輕量化鉸鏈的設(shè)計(jì)與制造過(guò)程中,EDAG公司與其合作伙伴,通過(guò)拓?fù)鋬?yōu)化設(shè)計(jì)、仿真分析和3D打印技術(shù)設(shè)計(jì)與制造了一個(gè)3D打印汽車引擎蓋鉸鏈,鉸鏈在實(shí)現(xiàn)輕量化的同時(shí),也兼顧了汽車制造業(yè)對(duì)行人保護(hù)方面的設(shè)計(jì)要求。

3D打印與拓?fù)鋬?yōu)化、仿真“手牽手”

LightHinge+ 項(xiàng)目的目標(biāo)是詮釋增材制造技術(shù)在汽車生產(chǎn)領(lǐng)域中的應(yīng)用價(jià)值與潛力。項(xiàng)目團(tuán)隊(duì)對(duì)鉸鏈進(jìn)行了再設(shè)計(jì),采用仿生設(shè)計(jì)理念,使用金屬3D打印設(shè)備。EDAG在進(jìn)行鉸鏈再設(shè)計(jì)時(shí)采用了拓?fù)鋬?yōu)化技術(shù),得到的鉸鏈在保持了給定的剛度和強(qiáng)度的情況下,與參考零件重量相比減輕了50%。

3D打印鉸鏈(左)傳統(tǒng)鉸鏈(右)

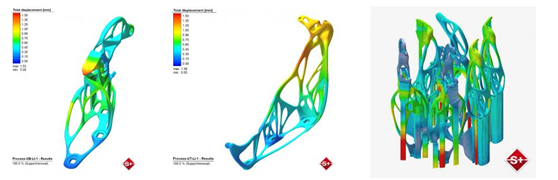

經(jīng)過(guò)拓?fù)鋬?yōu)化設(shè)計(jì)的零件在進(jìn)行打印時(shí)會(huì)產(chǎn)生一些支撐結(jié)構(gòu),項(xiàng)目成員之一德國(guó)voestalpine增材制造中心對(duì)此進(jìn)行了優(yōu)化,盡可能的減少支撐結(jié)構(gòu)。

3D打印零件的設(shè)計(jì)與制造過(guò)程中的一個(gè)重要步驟是對(duì)3D打印過(guò)程進(jìn)行仿真。EDAG項(xiàng)目團(tuán)隊(duì)在鉸鏈項(xiàng)目中使用了Simufact Additive軟件來(lái)完成這一過(guò)程。項(xiàng)目組利用仿真軟件對(duì)打印過(guò)程以及去除支撐結(jié)構(gòu)等后處理工藝進(jìn)行模擬,來(lái)預(yù)測(cè)零件變形和殘余應(yīng)力。

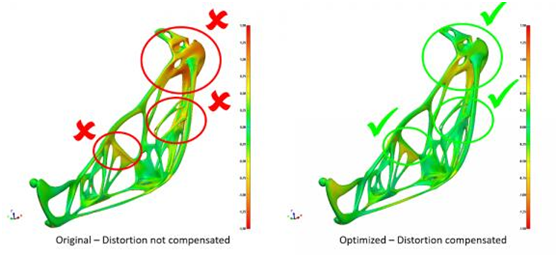

沒(méi)有進(jìn)行過(guò)失真補(bǔ)償?shù)你q鏈與目標(biāo)幾何形狀相比存在1-2mm的偏差。通過(guò)對(duì)變形進(jìn)行仿真分析,項(xiàng)目團(tuán)隊(duì)對(duì)組件幾何形狀進(jìn)行了負(fù)變形處理,以便將鉸鏈幾何體的形狀偏差最小化。

項(xiàng)目組通過(guò)初次仿真模擬運(yùn)行,將零件的最大變形減半(從約1.5mm減小至約0.75mm),隨后通過(guò)幾個(gè)模擬運(yùn)行來(lái)進(jìn)一步改進(jìn)結(jié)果。當(dāng)項(xiàng)目組開始進(jìn)行零件的3D打印時(shí),零件已經(jīng)在公差范圍內(nèi)。

據(jù)研究,仿真是管理3D打印預(yù)期的一種手段,仿真軟件可以實(shí)現(xiàn)金屬微觀力學(xué)行為的物理特征呈現(xiàn),對(duì)零件的設(shè)計(jì)模型在增材制造過(guò)程中將發(fā)生的微觀變化實(shí)現(xiàn)更好的控制。此外,增材制造工藝本身會(huì)存在設(shè)計(jì)與制造不相符的潛在風(fēng)險(xiǎn)。在零件的設(shè)計(jì)中,往往不會(huì)考慮到零件的應(yīng)力、變形及金屬加工屬性。但零件的增材制造過(guò)程,是個(gè)熱傳導(dǎo)的過(guò)程,在此過(guò)程中零件將會(huì)產(chǎn)生殘余應(yīng)力和變形。

LightHinge+ 3D打印輕量化鉸鏈項(xiàng)目團(tuán)隊(duì)通過(guò)仿真技術(shù),在進(jìn)行3D打印之前就對(duì)這些結(jié)果進(jìn)行預(yù)測(cè)和優(yōu)化,降低了零件3D打印失敗的風(fēng)險(xiǎn),縮短制造時(shí)間以及制造成本。

相關(guān)文章:德-voxeljet助力法-Sogeclair:飛機(jī)艙門減重30%