第一艘3D打印整體式雙體船

魔猴君 科技前沿 1天前

近年來,由于采用了增材制造等創新技術,航運業發生了重大轉變。通過這種生產方法,可以制造出具有前所未有的效率和耐用性的船舶和海軍部件。通過減少材料浪費、優化制造時間和實現高度定制的設計,3D打印正在成為海運業的革命性解決方案。這就是致力于開發大型增材制造解決方案的意大利公司Caracol發揮作用的背景。它與V2集團合作開發了第一艘3D打印單體雙體船,功能齊全,長6米,設計用于公海航行。

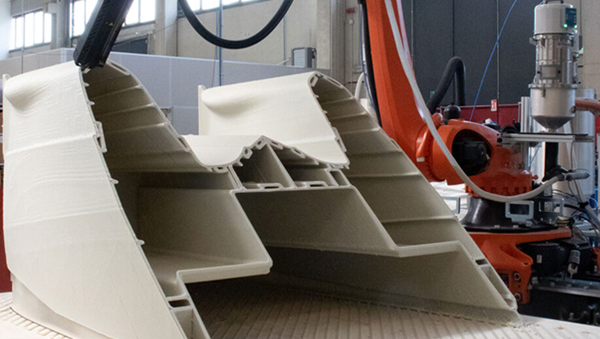

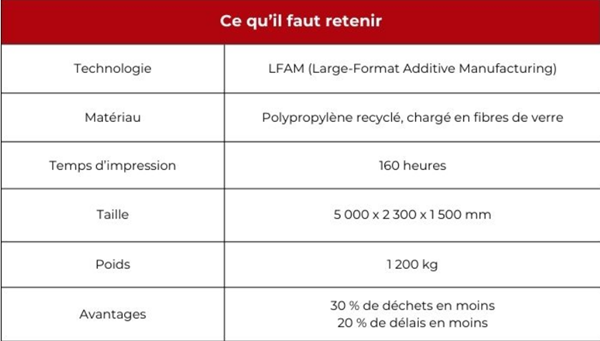

該項目的創新之處在于,得益于基于LFAM(大幅面增材制造)技術的Heron AM機器人平臺,該船可通過一次打印制造完成。這一進步代表了航海工業的一個里程碑,因為它實現了大幅面制造過程的工業化和可擴展性,優化了從設計到后處理的每個步驟。

Caracol的LFAM技術用于整體式雙體船

3D打印整體式雙體船

在船舶工業中,大幅面增材制造具有設計定制、材料高效利用和減少環境影響等競爭優勢。Caracol已實施其完整的Heron AM平臺,旨在將大幅面增材制造推向工業規模。該解決方案結合硬件、軟件和自動化,提供效率、靈活性和可持續性,優化復合材料和熱塑性零件的生產。它通過了高行業標準認證,確保了質量、連續性和制造控制。

通過Heron AM,該公司證明其3D打印技術不僅適用于船舶建造,還可以取代傳統的生產方法。因此,這艘雙體船的開發是以長遠的眼光進行的,每個步驟都經過仔細的評估。首先,由于雙體船的尺寸和幾何形狀,打印設計和分割過程需要進行特定的調整。然而,每個模型只需要做一次,以便在未來的生產中重現它們。

該公司使用rPP GF材料(含有30%玻璃纖維的再生聚丙烯)來優化打印時間并確保3D打印雙體船的機械抗性。此外,還需要一些精加工技術,例如CNC加工、凝膠涂層和油漆涂抹以及對最終船體進行廣泛的測試。最后一點對于3D打印船舶未來的工業化至關重要。

制造過程耗時160小時,將交貨時間縮短了20%。

該項目的主要創新之一是通過一個耗時160小時的過程連續3D打印船體,從而無需額外組裝即可實現整體結構。采用這種方法,船舶的結構完整性得到了提高,交付時間減少了20%。

制造過程包括使用高流量(HF)擠出機和8毫米噴嘴。這使得優化材料沉積并確保高打印質量成為可能。廢物減少了30%,整體式雙體船的最終重量為1,200公斤。

該項目展示了大幅面增材制造在生產復雜、高性能海洋結構方面的潛力。Caracol和V2集團繼續改進這種制造方法,旨在擴大其在海運領域的應用。該工藝的工業化將實現更具可擴展性、可持續性和可訪問性的生產,鞏固該技術作為船舶部件制造可行解決方案的地位。

圖片來源:3Dnatives

編譯整理:3dnatives