3D打印和CNC:最佳混合3D打印機指南

魔猴君 知識堂 437天前

3D打印和機械加工通常被視為競爭對手,但它們也可以成為有效的合作伙伴。事實上,3D打印零件通常會經過機械加工,以產生更高的公差和更好的表面光潔度。與此同時,曾經由實心金屬塊銑削而成的零件通常可以更快地3D打印,并且形狀更復雜。

越來越多的混合制造機器將3D打印和CNC機械整合到一個整體中,以更好地實現(xiàn)自動化并加速零件生產。

機器制造商表示,混合技術克服了兩種母技術的缺點,使制造商能夠更快、更低成本地生產更精確、更高質量的部件。它比單獨的機械加工浪費更少,比單獨的3D打印更高效、更精確,無需體力勞動即可在兩個不同的設備之間移動零件,無需編程。

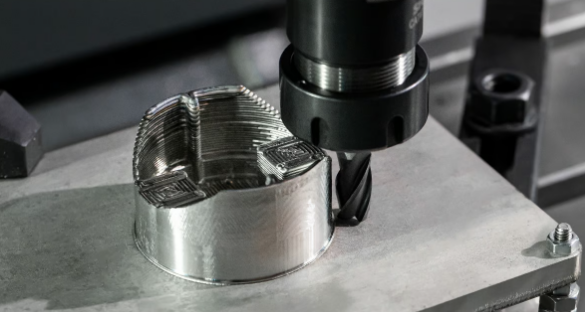

直接能量沉積和數(shù)控銑削的結合(來源:DMG MORI)

1、什么是混合CNC-3D打印機?

工業(yè)機器制造商Romi與Hybrid Manufacturing Technologies合作

將于2021年提供一系列混合機器(來源:Romi)

混合制造是一種相對較新的方法,將增材制造和減材制造技術結合在一臺機器上。這些機器使用3D打印來生產金屬或塑料零件的基本近凈形狀。然后,另一個單元或工具頭將零件銑削至所需的公差。因此,制造商(及其客戶)擁有增材制造的復雜幾何形狀和銑削部件的詳細表面質量。

除了從頭開始構建零件之外,這些機器還非常適合向現(xiàn)有零件添加功能、進行零件維修以及在加工后處理之前對零件進行涂層。

混合制造機器操作因制造商而異,但通常分為兩類:

順序混合制造機器首先完成完整的增材制造序列,生產3D打印的近凈形狀零件,然后再進行減材工藝。

另一方面,交替混合制造機器在整個制造過程中在增材制造和銑削單元之間進行交換。一些交替機器甚至可以加工部件的一部分,而增材制造單元則打印另一部分。

這個3D打印的pison原型首先進行3D打印,然后進行CNC加工,以獲得光滑的表面光潔度(來源:Meltio)

從技術上講,幾乎所有3D打印技術都可以與CNC機床結合使用,并且有一些升級套件可以轉換您現(xiàn)有的加工單元。然而,該技術仍在發(fā)展中,當前的選擇僅限于幾種組合。這些包括:

DED/CNC:定向能量沉積(DED)是一種金屬增材制造技術,其中材料(線材或粉末)通過狹窄的噴嘴輸送,并通過電弧、激光或電子束熔化成型。DED的優(yōu)點是能夠從任何角度輸送材料,從而實現(xiàn)5軸沉積。這也用于金屬零件修復。

LPBF/CNC:在激光粉末床熔合(LPBF)中,機器鋪設一層薄薄的金屬粉末,用激光熔化該層的形狀,然后重復該過程直至零件完成。理論上,LPBF可以生產沒有支撐結構的零件,因為周圍未熔化的粉末提供了必要的支撐。

FDM/CNC:與前兩種方法不同,熔融沉積成型(FDM)打印機將金屬或熱塑性細絲或顆粒分層熔化并擠出,以創(chuàng)建所需的幾何形狀。這項技術可以便宜得多,同時仍然具有良好的強度特性(特別是增強聚合物長絲),但零件在打印過程中可能需要支撐結構。

用于CAD和CAM編程的西門子NX實現(xiàn)了增材制造的新思維方式(來源:DMG Mori)

2、CNC-3D打印混合制造機器的優(yōu)點和缺點

由于鑄造模具的制作,制造復雜葉輪需要長達25周的時間。DMG Mori的Lasertec 65 DED上的混合制造將這一時間縮短到不到一周(來源:DMG Mori)

與純增材制造或減材方法相比,混合制造具有許多優(yōu)勢。其最顯著的優(yōu)勢之一是能夠提高生產率。由于增材制造和加工工藝都可以在一臺機器上運行,因此無需更換零件和重新校準設備。該加工單元還可以部分或完全取代手動增材制造后處理,這也加快了生產速度。

與大多數(shù)單獨的3D打印機相比,混合制造可以實現(xiàn)更高的精度和更嚴格的公差。增材制造可創(chuàng)建比機械加工更復雜的幾何形狀和零件結構,例如零件合并、內部通道和網格填充壁。在一臺機器上生產整個零件還可以減少出現(xiàn)加工缺陷或錯誤的機會。因此,混合零件可以表現(xiàn)更好并具有更高的質量。

混合機器使您能夠在單個零件中使用多種材料,從而顯著提高機械性能并節(jié)省成本。您可以用更強的金屬覆蓋較弱的零件,添加高性能材料以改善零件的運動或傳熱,或者僅在需要的地方使用昂貴的材料來節(jié)省材料成本。

通過在增材制造和一次裝夾中銑削之間靈活切換,可以以成品質量生產部件,并具有內部冷卻通道等功能(來源:DMG Mori)

最近的一項研究發(fā)現(xiàn),混合制造消除了減材技術固有的大部分浪費,從而減少了高達97%的材料消耗。將零件3D打印成近凈形狀意味著工廠車間最終形成刨花的材料會減少。使用DED/CNC機器,還可以僅將材料添加到選定的位置。這使得用戶可以通過在零件(例如船舶和石油和天然氣行業(yè)使用的組件)中添加金屬來修復損壞的組件并加快生產速度。相反,數(shù)控裝置可以在材料沉積運行之間加工精細的內部結構。

最后但并非最不重要的一點是,混合動力可以削減前期投資和運營成本。與其同時購買CNC機床和工業(yè)3D打印機,不如購買混合機床可能更便宜。與單獨的增材制造和數(shù)控設備相比,單個混合機器消耗的能源更少,所需的占地面積也更少。

盡管混合動力具有巨大的優(yōu)勢,但它并不是滿足所有制造需求的完美解決方案。盡管這些機器可以降低初始投資,但它們并不便宜,而且可能超出了小公司的預算。操作混合機器可能很復雜,需要操作員對3D打印和CNC加工有深入的了解,以確定制造給定零件的最佳方法。

3、CNC-3D打印混合制造機器的應用

這個用于航空航天工業(yè)的執(zhí)行器組件是一個測試用例,展示了混合機器如何向現(xiàn)有金屬管添加復雜的功能(來源:AMRC)

混合制造適用于許多行業(yè)。任何依賴金屬或熱塑性塑料精確制造零件的應用都可以從混合制造技術中受益。然而,一些特別適合的行業(yè)是:

航空航天:航空航天工業(yè)需要耐熱、堅固、輕質且公差嚴格的零件。混合制造可以用增強熱塑性塑料和鋁等金屬制造這些部件。

汽車:汽車發(fā)動機和底盤包含大量復雜零件。混合制造使汽車制造商能夠在一臺機器上生產這些部件,從而降低材料和勞動力成本。

通用工程:最大正常運行時間對于任何制造業(yè)都至關重要。通過混合制造解決方案,可以修復損壞的機械部件,從而降低成本并減少庫存需求。

醫(yī)療:混合制造可以幫助醫(yī)療專業(yè)人員制造完美貼合的定制植入物、假肢和手術工具。AM組件允許零件定制,而CNC加工則確保理想的零件質量。

讓我們看一下混合制造如何幫助制造商的一些詳細說明。

航天

謝菲爾德大學先進制造研究中心(AMRC)的工程師致力于研究和開發(fā)推進制造技術的新方法。作為這一目標的一部分,他們設計了一種新穎的方法來制造航空航天工業(yè)的關鍵執(zhí)行器組件(如上圖所示)。

這些執(zhí)行器傳統(tǒng)上是通過將實心金屬棒加工成型來制造的。使用DED/CNC機器,AMRC可以將原料部分改為管材。通過對增材制造和加工工藝進行優(yōu)化排序,研究人員可以將3D打印金屬添加到原料管中。這種方法提高了加工操作的穩(wěn)定性并顯著減少了材料消耗。

“混合制造的使用使得特征加工策略更加簡單。混合試驗表明,可以實現(xiàn)相似的周期時間,同時將成本降低23%,并將購買與運行比率從31:1大幅降低至2.5:1。”新興加工技術技術研究員Nikolaos Tapoglou解釋道在AMRC。

工程

蘇爾壽是一家瑞士制造商,為石油天然氣和能源行業(yè)生產關鍵運營部件,包括泵。葉輪是泵的重要部件,但由于流經它們的腐蝕性液體,葉輪會遭受嚴重磨損,需要定期更換。蘇爾壽傳統(tǒng)上使用傳統(tǒng)機械加工制造葉輪,但其復雜的幾何形狀導致交貨時間極長。

通過實施使用西門子NX混合CAD/CAM軟件操作的DMG Mori Lasertec 65 DED/CNC機床,蘇爾壽現(xiàn)在可以通過交替增材制造和加工方法來構建葉輪復雜的通道結構。該公司已將交貨時間縮短了25倍,現(xiàn)在可以銑削以前無法到達的區(qū)域,生產出具有高表面質量的零件,從而提高了效率。此外,混合動力機器使該公司能夠制造比以前更大的部件。

“我們能夠將整個交付周期從25周縮短到不到1周,”蘇爾壽制造技術主管Robin Rettberg說道。“我們希望繼續(xù)提高這一領域的產能,因為該技術使我們能夠更靈活地響應客戶的要求。”

這些具有合格冷卻通道的模具鑲件經過打印,然后用H13工具鋼進行機械加工,耗時大約86小時,但操作員只需要不到一個小時的時間(來源:Mantle)

醫(yī)療

一家全球醫(yī)療設備制造商使用工具鋼模具生產高溫塑料原型零件。由于新模具的交付時間較長,該公司很難及時向市場推出新產品。它曾嘗試過3D打印塑料模具嵌件,但其絕緣性能和表面光潔度限制導致材料限制以及原型和最終零件之間的不準確性。為了解決這個問題,該公司轉向Mantle P-200 HM機器。

利用P-200,該公司使用P2X工具鋼材料3D打印模具嵌件,并將其加工成最終形狀。這種方法使模具嵌件具有極其嚴格的(0.001”)公差和光滑的啞光表面,在成型前不需要表面精加工。模具在高達600°C的成型溫度下表現(xiàn)完美。

混合工藝將新模具的交貨時間從7周縮短到8天,縮短了80%以上。此外,該醫(yī)療公司的制造成本下降了50%以上。

編譯整理:ALL3DP