3D打印鋁材–終極指南

魔猴君 知識堂 600天前

從汽車備件到衛星天線,3D打印鋁制部件的應用范圍正在不斷擴大,這是因為采用了專為增材制造開發的新型鋁材料,而且3D打印機經過更精細的調整,可以優化這些新型鋁合金。與傳統制造的鋁材相比,3D打印出的零件具有更好的材料特性,并具有增材制造才能實現的復雜幾何形狀。

以Scalmalloy為例。這種由鈧、鋁和鎂制成的高性能合金是APWorks公司專為增材制造而開發的,據說比鈦還要堅固。最近,在瑞士舉行的2022小時記錄比賽中,菲利波-甘納(Filippo Ganna)以56.8 k/h的速度打破了記錄,并將其作為3D打印自行車車架進行了測試。這輛"世界上最快的自行車"是在大型EOS M400機器上3D打印出來的。

Pinarello Bolide F HR 3D場地自行車車架由英國Metron Additive Engineering在EOS M400上采用Scalmalloy 3D打印而成(來源:Metron Additive Engineering)

一、3D打印鋁的優點

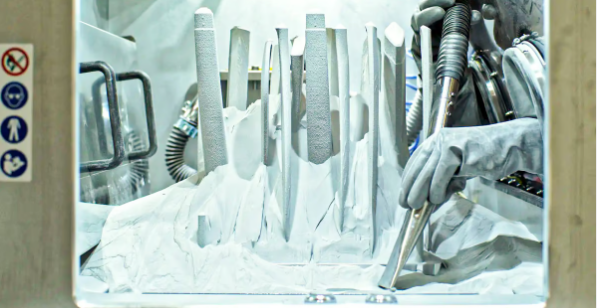

3D打印零件展示了該技術在一個單元中打印內部特征和復雜組件的能力。

采用Scalmalloy打印,這是賀利氏專門為增材制造開發的鋁合金(來源:Hereaus)

鋁合金具有良好的耐化學性,重量輕,是強度重量比最好的金屬之一。鋁合金與硅和鎂結合在一起,能夠承受嚴酷的條件,因此成為航空航天和汽車行業的首選。

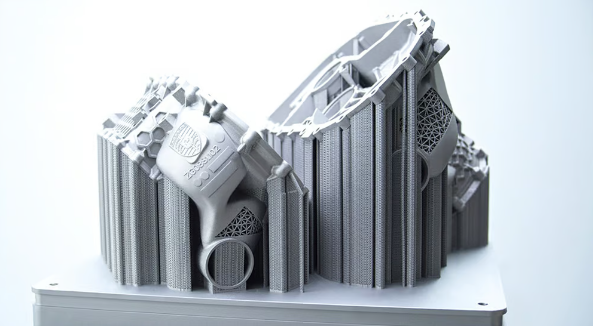

使用鋁或其他金屬進行3D打印的最大優勢之一是,您可以創建具有其他方式無法制造的內部通道和特征的零件。您可以將多部件組件打印成一個整體,從而大大縮短制造和裝配時間,并開發出更高效的整體部件。

3D打印也不會產生大量廢料。相比之下,數控加工屬于減法加工。當你使用昂貴的原材料時,任何能減少浪費的方法都是一大優勢。這一點對于航空航天業來說尤為重要,因為該行業一直在努力提高"采購-飛行"比率,即采購原材料的重量與最終零件的重量之比。

保時捷為電動汽車開發了3D打印鋁制外殼(來源:保時捷)

鋁的鑄造或機加工通常生產成本較高,而且在制造過程中耗能較多。此外,還需要支付額外的工具或模具費用。相比之下,AM生產使用的鋁材可以加工出任何其他制造方法都無法實現的高精度復雜幾何形狀。

設計工作通過軟件完成,無需創建物理工具或模具即可完成制造。快速成型制造商可以快速、經濟地生產小批量和定制零件,而且新興技術將繼續使更大規模的生產和更低的運營成本成為現實。

增材制造通常用于定制或小批量生產,因為使用粉末床技術對零件進行分層需要時間,然而正如萊昂納多和波音公司所展示的那樣,粘合劑噴射打印、直接能量沉積和其他方法有望改變這種狀況。

二、3D打印鋁的應用

鋁制印刷的梅賽德斯-奔馳備件(來源:梅賽德斯-奔馳)

1、汽車

保時捷911的3D打印鋁活塞(來源:保時捷)

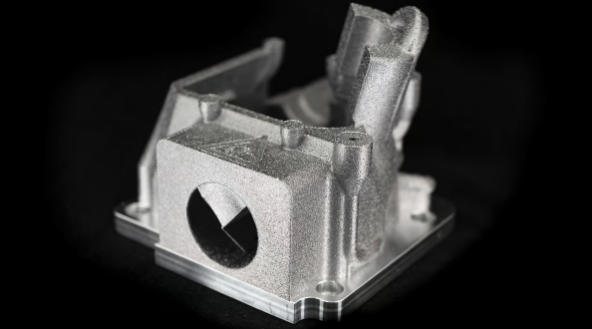

保時捷為其911旗艦車型GT2 RS的高性能鋁活塞進行了3D打印,從而使700馬力的雙渦輪增壓發動機的功率提高了30馬力,同時還提高了效率。通過3D打印技術,活塞的制造結構經過優化,能夠承受活塞上的載荷。因此,先進開發項目中的鋁制活塞比鍛造系列生產活塞的重量減輕了10%。此外,活塞冠部還集成了封閉式冷卻管道,這是傳統方法無法制造的。

"保時捷高級驅動開發部的弗蘭克-艾金格(Frank Ickinger)解釋說:"由于采用了更輕的新型活塞,我們可以提高發動機轉速、降低活塞上的溫度負荷并優化燃燒。

2020年,保時捷還首次使用3D打印鋁材生產了用于電動驅動的完整外殼。該公司表示,使用增材激光熔融工藝生產的發動機齒輪箱單元順利通過了所有質量和壓力測試。

梅賽德斯-奔馳正在為其卡車和轎車系列印制鋁制替換零件,并對其進行改進。其中一個例子是300 SL轎跑車的內后視鏡底座,該替換零件經過重新設計,在道路安全方面實現了功能性改變,優化了后方視野。

3D鋁材打印在售后市場零件方面也越來越受歡迎。在無法獲得原裝配件的情況下,世界各地的汽車修理廠都在使用3D打印鋁材。

2、航天

盡管重量更輕的鈦通常是航空航天的首選金屬,但鋁在許多應用中仍然是主力軍。空中客車公司(Airbus)在其A350 XWB和其他飛機的3D打印部件中使用了專門為增材制造開發的現代鋁合金。此外,空客還在其通信衛星中使用鋁制3D打印部件,其中有500多個增材制造部件。

除了最近與AML3D的合作之外,波音公司還在其飛機、衛星和直升機中使用3D打印的定制鋁零件。在冷卻階段使用涂有特選納米顆粒的鋁合金進行3D打印,可制造出高強度鋁合金,焊接時不會產生熱裂紋。這項突破性技術可能會使飛機的框架更輕,并讓飛機以更少的燃料飛得更遠。

直升機制造商萊昂納多(Leonardo)與通過金屬增材制造技術制造液壓和流體動力系統的Aidro公司簽訂了鋁制飛行部件合同。萊昂納多公司希望利用3D打印鋁材實現輕量化,并能生產出更緊湊、更復雜的飛行部件。

這標志著航空航天業的發展趨勢,即隨著工藝的成熟和新技術進入市場,從鈦等更成熟的特種材料擴展到鋁等更便宜的粉末替代材料。

三、如何3D打印鋁

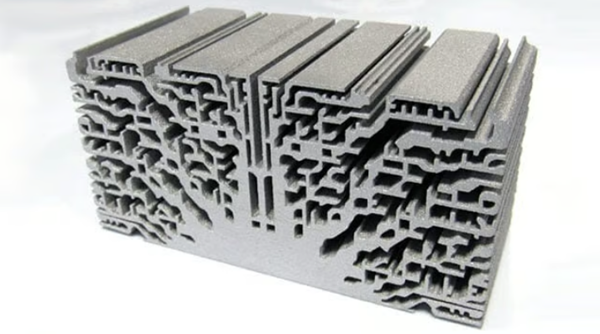

Elementum 3D的A6061-RAM2鋁合金用于構建該散熱器(來源:Elementum 3D)

幾乎所有的金屬3D打印技術都能加工鋁,它們之間的區別在于速度、尺寸、細節程度以及原料的類型和成本。

熔融沉積建模(FDM)

激光粉末床熔融(LPBF)

電子束熔化(EBM)

粘合劑噴射

冷熔

線弧增材制造(WAAM)

對于FDM,目前只有兩家公司提供鋁金屬絲(The Virtual Foundry和Zetamix)。這種方法需要后處理步驟,才能獲得90%以上的金屬零件。這是獲得鋁制零件最便宜的方法,因為鋁絲可用于大多數臺式FDM打印機,但這種方法最常用于裝飾和原型金屬零件,而非功能性零件。

四、了解鋁材料

AM用鋁粉(來源:GE)

最近,用于增材制造的鋁合金的研發工作相當活躍。在早期的增材制造過程中,工程師們在使用鋁材時遇到了很多挑戰,但現在情況已經發生了變化。新型高性能鋁和合金是專為3D打印工藝而設計的,具有當今制造商所需的傳統特性。這些材料特別適合利用激光和電子束增材制造的獨特熔化工藝。

一些新成立的公司采用專有的霧化技術生產高性能鋁合金粉末,專門用于3D打印。在過去三年中,"可打印"金屬材料的數量翻了一番,極大地擴展了用戶可以利用增材制造技術的應用領域。

Aconity3D使用Equispheres AlSi10Mg鋁粉打印的零件(來源:Aconity3D)

用于3D打印的特殊鋁材:

UniFuse AlSi10Mg由Uniformity Labs于2023年2月推出,是一種用于激光粉末床熔融3D打印的鋁粉末,層厚為50至90微米。Uniformity Labs目前正在以UniFuse和UniJet(粘合劑噴射版本)品牌進行生產,表示粉末將在規模上不斷改進。

NExP-1是由材料公司Equispheres于2022年底推出的,是一種用于增材制造的防爆鋁合金原料,可減少3D打印材料日常處理相關的危險。Equispheres還表示,其專為增材制造而設計的Performance AlSi10Mg粉末在Aconity3D激光粉末床熔融3D打印機上打印復雜的設備組件時,能夠將打印時間縮短60%以上。

Scalmalloy是增材制造公司APWorks專門為3D打印而開發的,是強度最高的增材制造可加工鋁合金。它用于航空航天和賽車運動,替代高強度7000系列鋁。

A20X鋁粉是由Aluminium Materials Technologies(現隸屬于Eckart Group)專門開發用于增材制造。該公司表示,這種專為航空航天應用設計的特殊合金可以生產比傳統鋁輕得多的部件。

Elementum 3D提供氣霧化鋁合金增材制造原料粉末,包括傳統鋁合金的增強版本和由該公司專有的反應增材制造(RAM)工藝實現的先進分散強化鋁粉末。RAM工藝使以前不可焊接、因此不可打印的鋁合金可作為原料粉末用于金屬3D打印。

EOS Aluminium Al2139 AM是打印機和材料制造商EOS的專有鋁合金,專為增材制造而設計,可在高達200°C的高溫下提供性能。該合金于2021年推出,旨在讓EOS客戶有機會在不影響強度的情況下顯著減輕制造零件的重量(熱處理時的拉伸強度約為500 MPa)。

Aheadd是來自材料公司Constellium的兩種鋁粉末的集合,針對激光粉末床熔融工藝進行了優化。Aheadd CP1具有許多優點,包括接近純鋁的導熱性和導電性、高延展性和出色的表面處理特性。由于其極高的打印速度和簡化的后處理,該合金也是其他增材制造應用的經濟高效的替代品,這使得Aheadd CP1成為快速原型制作和批量生產的首選解決方案。

S220 AM是瑞典Granges粉末冶金公司于2022年推出的一種用于激光粉末床熔合的新型鋁合金。S220鋁合金具有高硅含量、低密度和低熱膨脹系數。目前僅作為服務提供。

Kymera的ECKA顆粒的CustAlloy鋁材專為激光粉末床熔合而設計,在汽車應用中特別有益,因為它不像傳統鋁材那樣快速破裂或破裂,從而使碰撞相關應用成為可能。這種獲得專利的Al-Si-Mg基合金可進行熱處理,以提供高強度或卓越的延展性,具體取決于最終應用。

3D打印鋁可以進行后處理和精加工。這些3D打印雕像由美國Mass Finishing,Inc.的Cole Mathisen完成(來源:Cole Mathisen)

標準3D打印鋁材:

目前許多用于3D打印的鋁合金都是簡單的鑄造合金,如AlSi10Mg。這些鋁合金強度不高,也不能承受高溫。盡管如此,它們的機械性能仍然適用于多種應用,而且這種材料是"可焊接"的,因此可用于3D打印而不會開裂。這些材料的特性可能是某些公司在金屬3D打印中的全部要求,但其他公司,尤其是航空航天和先進制造業,則需要更多。

雖然市場上有幾種不同類型的鋁合金,但以下是一些在AM中較常用的鋁合金。

AISi10Mg是最常見的鋁合金,具有堅固的強度、硬度和動態特性。其重量輕,熱性能好,可塑性強,可用于具有挑戰性的幾何形狀。其用途包括外殼、管道系統、發動機零件和生產工具。

AlSi7Mg0將鋁、硅和少量鎂結合在一起,形成了一種高度耐用的輕質材料,適用于精細物體和復雜幾何形狀。它適用于需要強度/質量比以及良好熱性能的應用。

鋁6061和鋁7075。3D制造商開始在使用6061和7075打印方面取得成功,以前認為這兩種材料不利于AM工藝。納米粒子的融合正在取得進展。

6000系列合金的特性使其成為最受歡迎的傳統電氣或電子零件制造材料之一。它們具有韌性、高導熱性、導電性和耐腐蝕性。6061是一種沉淀硬化鋁,含有鎂和硅。

7000系列合金粉含鋅量高,具有出色的機械性能,強度更高,可進行熱處理。7075最常用于高應力結構零件,如飛機零件,其強度高于許多標準結構鋼。

編譯整理:ALL3DP