解決3D打印金屬晶格支柱缺陷問題,準確率超過 94%

魔猴君 行業資訊 863天前

點陣結構比強度和比剛度高,在低密度結構中有較大的力學性能優勢。與傳統的固體材料相比,金屬點陣材料的密度大大降低,具有相同性能的點陣結構可以減重達70%以上。與金屬泡沫材料相比,金屬點陣結構性能上可控制,強度和模量比金屬泡沫材料高出一個量級,承載效率更高。

為了解決 3D 打印金屬晶格結構中缺少支柱和支柱缺陷的問題,美國LLNL勞倫斯利弗莫爾國家實驗室團隊研究了在3D打印過程中監控構建質量的能力,可以即時判斷零部件的構建質量是否滿足要求。

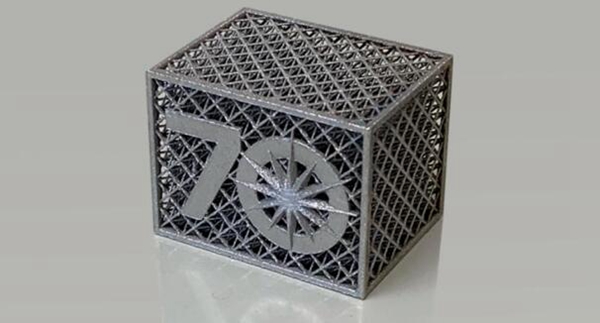

3D打印點陣晶格結構© LLNL

解決支柱缺陷

據了解,勞倫斯利弗莫爾國家實驗室 (LLNL) 的工程師和科學家開發了金屬 3D 打印部件的實時缺陷檢測方法,通過結合監測、成像技術和多物理場模擬,可以在3D打印過程中檢測和預測 3D 打印金屬點陣晶格結構中的支柱缺陷。

金屬點陣晶格的高強度和低密度特性已在許多領域得到應用。在激光粉末床熔融 (LBPF) 3D 打印過程中,可能會出現支柱缺失和缺陷,從而影響打印點陣晶格的機械性能。

點陣晶格點陣晶格結構制造技術

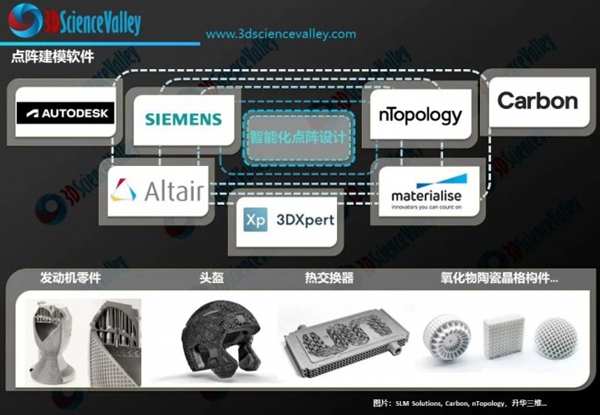

點陣結構填充輕量化設計所需要實現的零件復雜性已經超過了傳統的CAD軟件的原有功能。當通過點陣技術減輕零件重量時,從DfAM(增材思維)角度看,在點陣晶格之間以及和外蒙皮之間建立牢固的連接非常重要(以防止分層)。

點陣建模點陣晶格結構建模軟件

為確保金屬點陣晶格的3D打印質量,通常會進行構建后檢查,這需要時間,而且并非總是可行,尤其是對于復雜的構建。為了解決這個問題,LLNL 團隊研究了現場監控構建質量的能力,以即時決定零件是否滿足質量要求。

正如最近發表在《增材制造快報》上的一篇論文所述,LLNL 研究人員使用光電二極管、高溫計(兩者都測量從熔池發出的光)和熱成像來監測金屬微晶格結構的打印過程。該團隊通過 LBPF 工藝3D打印了正常的支柱和故意有缺陷的“半支柱”,測量了熔池的熱排放。然后,研究人員開發了一種方法,利用這些熱輻射來高精度地預測缺陷。

目前,LLNL國家實驗室能夠檢測跨越多個層的缺陷,在未來,將開發新的方法來識別3D打印層內的缺陷,將允許進行動態反應并可能抑制缺陷發生。

通過高速熱成像和光學成像以及使用 ALE3D 多物理場代碼的模擬驗證觀察到的熱輻射背后的機制,研究人員可以預測3D打印的點陣晶格支柱是否存在,準確率超過 94%,該方法為零件質量提供了“寶貴的見解”,并反映了熔池熱排放監測在識別 LPBF 零件缺陷方面的潛力。

3D打印過程控制的“大腦”

根據3D科學谷《人工智能減少缺陷-3D打印過程控制 l 人工智能賦能3D打印》一文,人工智能在每個特定領域發揮著越來越重要的作用,包括:缺陷檢測和糾正、在構建過程中和構建之后減少殘余應力和故障、原位計量和設計精度、微結構設計、合金設計和優化。

根據中國工程院院刊《基于神經網絡的機器學習方法在3D打印中的應用》,傳感器硬件需要由功能強大的操作軟件所控制。控制軟件的基本模式包括監視、記錄、分析和存儲數據。在一般情況下,例如在激光粉末床熔融 (LBPF) 3D 打印過程期間,一旦硬件將捕獲的熔池圖像傳遞給軟件,它就可以計算溫度曲線并提取熱量和尺寸度量以進行下一步的分析。其他令人關注的功能也可以添加到傳感軟件中,例如為軟件配備檢測孔洞、未熔合或孔隙等的算法(特別是機器學習算法)。

預測和減少3D打印缺陷,人工智能正在成為3D打印過程控制的“大腦”,這方面,國內的研究也獲得了一定的進展,例如上海交通大學材料科學與工程學院的研究人員基于實驗觀測到的LPBF中匙孔分裂熔池的現象,建立了熱-力-流耦合模型,揭示了一種新的匙孔氣孔形成機制(穿透氣孔,簡寫KP-pore),同時探討了粉末對匙孔、熔池和氣孔形成特性的影響,并且基于高通量模擬建立了輸入能量密度與孔隙數的關系圖,為減少或消除LPBF過程中的孔隙提供了策略。

來源:3D科學谷