基于逆向工程的汽車車身三維造型設(shè)計

魔猴君 知識堂 868天前

運用逆向設(shè)計的原理,以保時捷汽車模型車身為研究對象,利用激光掃描獲得車身表面的點云數(shù)據(jù);用Geomagic Wrap(原Studio)軟件對點云數(shù)據(jù)進行體外孤點、噪聲點的去除以及點云拼接與對齊;然后用軟件進行由點—線—面的曲面重構(gòu)過程,并對曲面進行連續(xù)性和光順性分析,得到質(zhì)量良好的汽車車身CAD模型,完成了逆向工程在車身設(shè)計中的應(yīng)用初步研究。

逆向工程(又稱反求工程),是一種產(chǎn)品設(shè)計技術(shù)再現(xiàn)過程,即對一項目標產(chǎn)品進行逆向分析及研究,從而演繹并得出該產(chǎn)品的處理流程、組織結(jié)構(gòu)、功能特性及技術(shù)規(guī)格等設(shè)計要素,以制作出功能相近,但又不完全一樣的產(chǎn)品。逆向工程的應(yīng)用范圍遍及大多數(shù)行業(yè),從汽車、航空航天、藝術(shù)與科學(xué)到醫(yī)療等。目前國內(nèi)外有關(guān)逆向工程的研究方向主要集中在幾何外形的逆向,即重建產(chǎn)品實物的CAD模型,稱為“實物逆向工程”。逆向工程系統(tǒng)主要包括3個方面:實物幾何外形的數(shù)字化、CAD模型建立、產(chǎn)品的制造。

現(xiàn)代車身設(shè)計采用的都是傳統(tǒng)的設(shè)計方法,然而,汽車外形結(jié)構(gòu)復(fù)雜,曲面很多,要用一般的機械圖紙把它完全表達出來需要大量的人力物力,相當(dāng)浪費時間。不過,在逆向工程設(shè)計方法引進到汽車車身設(shè)計時,它改變了以前的設(shè)計理念,縮短了設(shè)計開發(fā)周期,獲得高質(zhì)量的車身結(jié)構(gòu)。逆向工程的研究日益引人注目,在數(shù)據(jù)處理、曲面擬合、幾何特征識別和坐標測量機的研究上已經(jīng)取得了很大的成就。但是,在實際應(yīng)用中,整個過程仍然不能完全保證曲面的光順性。

針對這些特點,本文研究的關(guān)鍵有:1)曲面數(shù)據(jù)的獲取以及后續(xù)的數(shù)據(jù)處理等;2)車身曲面的重構(gòu)技術(shù)及質(zhì)量檢測等。

1. 點云數(shù)據(jù)的采集與處理

1.1 點云數(shù)據(jù)的采集

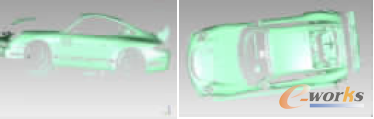

點云數(shù)據(jù)的采集,如圖1所示。

圖1 測量設(shè)備

為了獲得質(zhì)量較好的點云數(shù)據(jù),首先進行一些前期處理,如確定模型參考位置、表面噴涂顯像溶劑及軟件的校核等。汽車模型由前、后、上、左、右側(cè)面組成,由于不能一次性測量,因此要分別測量各個表面,對于側(cè)面,只需要測量一側(cè)就行,因為汽車是左右對稱的產(chǎn)品,可以利用軟件鏡像。圖2、圖3為采集的未處理的車身點云數(shù)據(jù)。

圖2 車身側(cè)面和頂部的點云數(shù)據(jù)

圖3 車身前部和尾部的點云數(shù)據(jù)

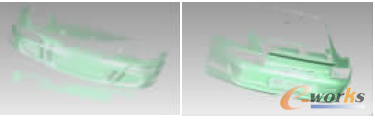

1.2 點云數(shù)據(jù)的處理

在測量點云的時候,難免會有一些外界因素影響點云質(zhì)量,如設(shè)備的震動、溫度、濕度等,而且點云不能一次性測量,需要分為幾步,最后把幾部分拼接起來,這就要求在進行模型建立之前對點云進行處理。主要分為以下幾步:體外孤點、噪聲點的去除、點云拼接與對齊。利用Geomagic Wrap(原Studio)軟件進行處理,處理拼接后的整車點云如圖4所示。

圖4 拼接后的整車

2. 車身模型曲面重構(gòu)

在逆向工程中,曲面重構(gòu)有2種方法:一是直接由點云生成面;二是遵循由點—線—面的過程。第1種方法要求點云數(shù)據(jù)質(zhì)量足夠好,這樣生成的曲面質(zhì)量才會滿足要求,它遵循點—多邊形—曲面幾個階段,運用的是Geomagic Wrap(原Studio)軟件;第2種方法是傳統(tǒng)的方法,可以處理各種點云數(shù)據(jù),得到的曲面精度也很高。本文主要采用的是第2種方法。數(shù)據(jù)處理主要有以下3個過程:點云數(shù)據(jù)處理、曲線處理、曲面處理。由于在Geomagic Wrap(原Studio)中已經(jīng)對點云數(shù)據(jù)進行了處理,可以直接進行后面2個步驟。

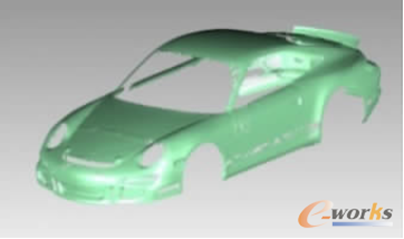

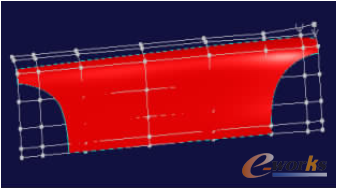

2.1 點云直接生成曲面

所謂的直接生成曲面是指不需要構(gòu)線,對點云進行處理就可以生成曲面。直接生成的NURBS曲面可以直接導(dǎo)入到CAD系統(tǒng)中進行下一步的處理,可以輸出很多種格式,如IGES、STEP等。圖5為生成的NURBS曲面。

圖5 NURBS曲面

2.2 由點、線、面的重構(gòu)過程

點—線—面過程主要是利用3D曲線、3點圓弧構(gòu)建曲線,然后利用掃掠、橋接、倒圓角等命令對曲面進行處理。

1)創(chuàng)建車身曲線。由于車身是對稱模型,因此創(chuàng)建曲線之前需要截取一部分點云,最后通過鏡像得到整車模型。創(chuàng)建曲線是在已有的點云基礎(chǔ)上截取部分點云,然后由截取的點云生成曲線,最后調(diào)整曲線的控制點來控制精度,讓其和點云的誤差最小。生成的曲線要盡可能簡單,能夠反映曲面的大致形狀,這樣才能保證重構(gòu)后的曲面有足夠的光順性,同時誤差也較小。圖6為截取的車身側(cè)面點云和由截取點云構(gòu)成的線。

圖6 截取的點云和構(gòu)成的線

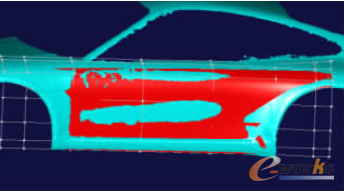

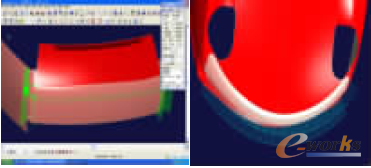

2)創(chuàng)建車身曲面。創(chuàng)建曲面通常光滑和精確是不能同時兼顧的,只能居其中或者擇其一。為了控制誤差,通常利用調(diào)節(jié)控制點來控制曲面與原始點云的距離,這種方法通常是手動調(diào)節(jié),因此也是存在一定誤差,但是也基本可以滿足工業(yè)要求。圖7為車身側(cè)面控制點模型,圖8為重構(gòu)的車身側(cè)面曲面與原始點云之間的誤差。

圖7 車身側(cè)面控制點

圖8 車身側(cè)面與原始點云誤差

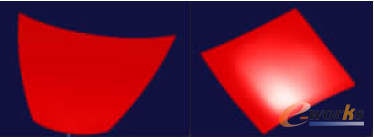

由圖8可以看出:車身側(cè)面原始點云(藍色區(qū)域)和重構(gòu)的曲面(紅色區(qū)域)分布比較均勻,這樣就可以大致確保曲面與點云的誤差了。如果出現(xiàn)大面積紅色或者藍色區(qū)域,則說明重構(gòu)的曲面與原始點云誤差較大,不能滿足需求。這種方法是通過調(diào)節(jié)控制點來控制誤差,本文車身逆向設(shè)計主要是利用這種方法。圖9為通過這種方法重構(gòu)的引擎蓋和車身頂部曲面。

圖9 引擎蓋和車身頂部

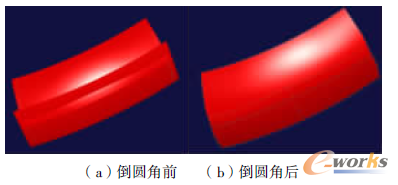

2.3 各個曲面間的處理

各部分曲面創(chuàng)建好了之后,需要對曲面進行倒圓角、修剪、橋接、縫合等操作,以得到連續(xù)性的曲面。倒圓角是一種基本的曲面間處理方式,圓角過渡不僅避免了應(yīng)力集中,提高了強度,而且直接影響產(chǎn)品的美觀程度。圖10為車尾曲面間倒圓角前后效果圖。

圖10 車尾曲面倒圓角前后效果

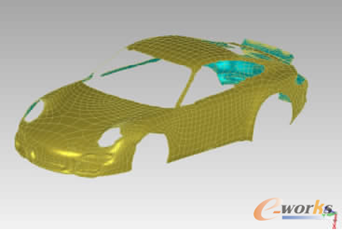

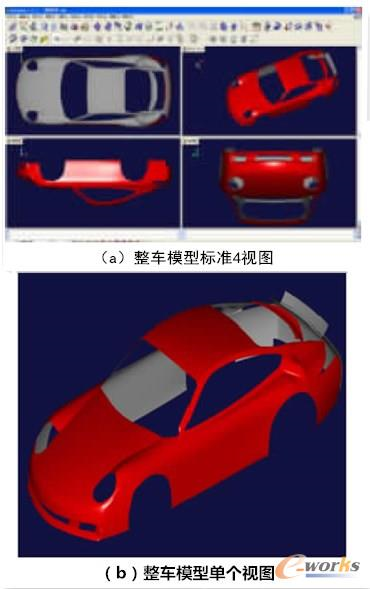

圖11 整車車身模型

3 車身曲面質(zhì)量評估

3.1 曲面連續(xù)性分析

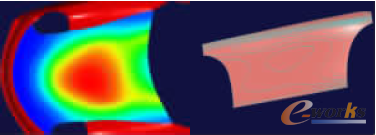

對于車身而言,連續(xù)性就是指曲面間曲率均勻過渡、無壞點。曲面的連續(xù)性大致包括以下4個方面:位置連續(xù)(G0)、切線連續(xù)(G1)、曲率連續(xù)(G2)、曲率相切連續(xù)(G3)。一般情況下,只要滿足切線連續(xù)就可以,基本可以滿足工業(yè)上需求。在汽車行業(yè)有一個名詞:A面。所謂A面就是指必須滿足相鄰曲面間間隙在0.005mm以下,切率改變在0.16°以下,曲率改變在0.005°以下的曲面。一般通過曲率梳可以判斷曲面的連續(xù)性,曲率梳相鄰曲率針長度和方向反應(yīng)曲面的曲率值和曲率方向。檢查U、V方向的曲率梳得到車尾和車頭的分析結(jié)果,如圖12所示。

圖12 車尾和車頭處連續(xù)性分析結(jié)果

圖12中顯示車尾和車頭處多個曲面間連續(xù)性較好。

3.2 曲面光順性分析

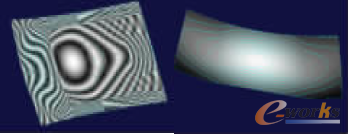

曲面光順性分析準則是光順分析的依據(jù)。曲面光順準則為:曲面的U、V等參數(shù)線分別平行于U、V方向2組等距離的平面與曲面相交得到的交線,通過檢查曲面上的相交線來判斷曲面的光順性,對于生產(chǎn)的曲面光順性分析主要有檢查U、V方向的曲率梳、高亮反射線等檢測方法。

高亮線分析方法可以直觀地檢查曲面的光順性,通過觀察線條的均勻度來判斷曲面的光順性,越均勻曲面光順性越好。它是由1組平行光源投影到曲面上得到的1簇高光線。圖13、圖14為車身幾個主要大面的光順性檢查結(jié)果。

圖13 車頭引擎蓋和車身側(cè)面反射線分布圖

圖14 車頂和車身后圍板反射線分布圖

可以看出:反射線分布比較均勻,曲面的光順性基本滿足要求。所以該逆向設(shè)計總體符合設(shè)計要求。

4. 結(jié)論

本文基于逆向工程技術(shù)對汽車車身進行三維造型設(shè)計研究,主要研究成果如下:1)利用Geomagic Wrap(原Studio)軟件對用3D測量儀測取的點云數(shù)據(jù)進行了處理,獲得拼接后的整車車身點云數(shù)據(jù);再利用軟件進行了由點—線—面的曲面重構(gòu),獲得整車車身曲面模型;2)對重構(gòu)的整車車身曲面模型進行連續(xù)性、光順性分析,最終得到符合設(shè)計要求的車身CAD模型,該模型可為后續(xù)的有限元分析優(yōu)化設(shè)計以及多體動力學(xué)等分析提供基礎(chǔ)。

從目前來看,逆向工程這項技術(shù)依然存在一些發(fā)展瓶頸,從而減緩了逆向工程的發(fā)展。但是相比正向設(shè)計,逆向設(shè)計的優(yōu)點很明顯,能給企業(yè)帶來巨大的效益,所以具有廣闊的發(fā)展前景。

來源:e-works網(wǎng)站