在眾多能源提效的解決方案中,增材制造技術(shù)是最具代表性的選項(xiàng)之一,這是因?yàn)樵絹?lái)越多的石油和天然氣公司正在轉(zhuǎn)向3D打印,以創(chuàng)建幾何形狀復(fù)雜、具有成本效益的部件,特別是在涉及到替換和備件時(shí)。本文就列舉了目前市場(chǎng)上有代表性的12家頂級(jí)廠商在能源行業(yè)應(yīng)用3D打印的典型案例,具體內(nèi)容如下:

3D Metalforge和殼牌合作制造熱交換器部件

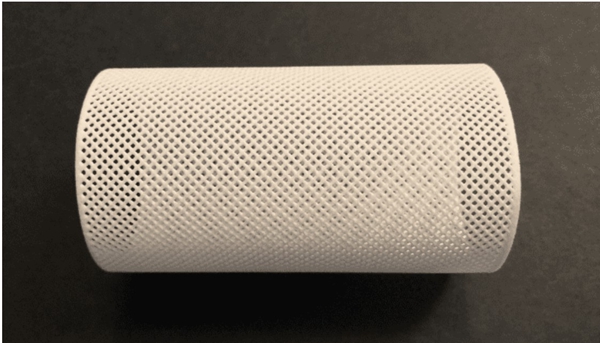

殼牌(Shell)是世界上最大的能源公司之一,該公司近年來(lái)也轉(zhuǎn)向了增材制造。2021年底,3D Metalforge宣布與殼牌旗下位于新加坡的專門化學(xué)制造基地殼牌裕廊島合作,提供 3D 打印的熱交換器零件。這項(xiàng)一次性協(xié)議是由殼牌裕廊島公司的工程師為了減少制造熱交換器管部件的交貨時(shí)間而推動(dòng)的,由于3D打印技術(shù)的應(yīng)用,這一壯舉在短短兩周的時(shí)間內(nèi)就完成了。熱交換器管部件是插入冷凝器和熱交換器進(jìn)口端的薄壁管,用于傳遞熱量和防止管子故障,因此它們是石油和天然氣行業(yè)的關(guān)鍵部件。通過(guò)應(yīng)用增材制造技術(shù),殼牌裕廊島公司能夠延長(zhǎng)現(xiàn)有設(shè)備的使用壽命,這要?dú)w功于快速收到具有成本效益的替換零件。

△照片來(lái)源:3D Metalforge

來(lái)自AML3D的3D打印壓力容器

AML3D是一家澳大利亞的金屬3D打印機(jī)制造商,特別是依靠定向能沉積(DED)工藝的機(jī)器。今年夏天,它宣布了一個(gè)與美國(guó)石油公司ExxonMobil合作的新項(xiàng)目。該項(xiàng)目涉及使用3D打印技術(shù)設(shè)計(jì)一個(gè)金屬壓力容器,長(zhǎng)8米,直徑1.5米,總重量為907kg。它被認(rèn)為是市場(chǎng)上最大的商業(yè)化3D打印容器。由于AML3D的技術(shù)目前與鋁、鈦、鋼和鎳合金兼容,AML3D認(rèn)為只需12周就可以制造出這個(gè)零件。

△AML的3DArcemy系統(tǒng)

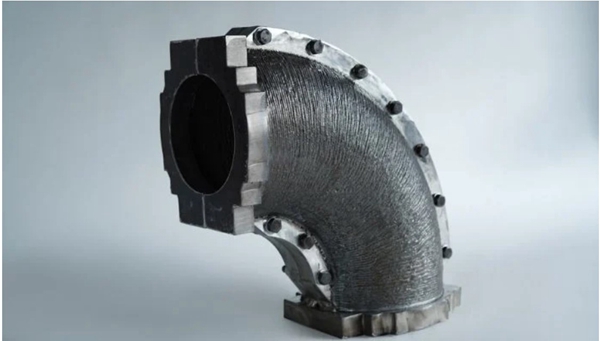

AML3D創(chuàng)造了世界上最大的石油和天然氣管道部件

在AML3D的另一個(gè)典型案例中,該公司一直因其線上快速制造(WAM?)工藝生產(chǎn)大型金屬零件而聞名,該工藝源自DED,并將電弧與認(rèn)證焊絲結(jié)合起來(lái)。早在2021年11月,他們利用3D打印混合制造方法創(chuàng)造了他們認(rèn)為是最大的、經(jīng)過(guò)驗(yàn)證的金屬石油和天然氣高壓管道部件。之所以選擇增材制造,是因?yàn)樗麄兿M軌驕p少環(huán)境、人力和安全風(fēng)險(xiǎn),這也是世界上第一次對(duì)這種類型的管道閥芯部件進(jìn)行金屬3D打印和獨(dú)立壓力測(cè)試。

△照片來(lái)源:AML3D

雪佛龍公司

為了解決供應(yīng)鏈問(wèn)題,世界第六大石油公司雪佛龍也轉(zhuǎn)向了3D打印。為此,這家美國(guó)公司邀請(qǐng)了林肯電氣公司提供服務(wù),該公司專門從事生產(chǎn)工具的制造,包括焊接、等離子切割解決方案和金屬3D打印。兩家公司一起滿足了雪佛龍公司按需生產(chǎn)的需要,生產(chǎn)了8個(gè)由鎳合金制成的零件,防止了供應(yīng)鏈的延誤。

△照片來(lái)源:林肯電氣

通用電氣

通用電氣在2018年也轉(zhuǎn)向了石油和天然氣行業(yè)的3D打印。這家美國(guó)公司生產(chǎn)了最大的、可以說(shuō)是最高效的燃?xì)廨啓C(jī),名為哈里特。結(jié)果,它記錄的效率提高了64%。通過(guò)使用增材制造技術(shù),通用電氣能夠生產(chǎn)復(fù)雜的幾何形狀,如燃?xì)廨啓C(jī)葉片內(nèi)的冷卻路徑,發(fā)動(dòng)機(jī)燃燒系統(tǒng)的設(shè)計(jì)也通過(guò)使用金屬3D打印的部件進(jìn)行了優(yōu)化。實(shí)現(xiàn)最大效率的原因特別是由于復(fù)雜幾何形狀的生產(chǎn),這使工程師能夠改善空氣和燃料在渦輪機(jī)本身的預(yù)混合。

△照片來(lái)源:通用電氣

吉?jiǎng)P恩液壓塊

吉?jiǎng)P恩(GKN)公司業(yè)務(wù)發(fā)展經(jīng)理ümitAydin主任報(bào)告說(shuō),吉?jiǎng)P恩公司在設(shè)計(jì)實(shí)踐中使用增材制造,通過(guò)增材制造使液壓塊子組件(適配器塊)的重量減輕了80%。3D打印在液壓應(yīng)用中的應(yīng)用是對(duì)傳統(tǒng)制造方法的一個(gè)很好的替代,因?yàn)樗鼈兏p,可定制。這種增材制造工藝與吉?jiǎng)P恩的技術(shù)一起,在幾何設(shè)計(jì)方面實(shí)現(xiàn)了自由,沒(méi)有孔洞重疊的風(fēng)險(xiǎn)。選擇增材制造是因?yàn)樗梢栽谌魏螘r(shí)候?qū)υO(shè)計(jì)進(jìn)行調(diào)整,而在傳統(tǒng)方法中,如果需要改變孔的位置以優(yōu)化油流,則需要新的工具。

△照片來(lái)源:吉?jiǎng)P恩

Markforged創(chuàng)造的膠帶墊

3D打印在石油和天然氣領(lǐng)域的各種應(yīng)用的另一個(gè)例子是,加拿大一家綜合石油和天然氣公司向Markforged求助,要求創(chuàng)建一個(gè)能夠處理玻璃鋼帶墊的自動(dòng)處理機(jī)器。該公司正在努力,因?yàn)檫@些墊子的重量在52kg到104kg之間,使得它們對(duì)一個(gè)人來(lái)說(shuō)太重了,無(wú)法處理。然而,生產(chǎn)這種墊子處理機(jī)的成本太高,盡管擁有這種機(jī)器有望使工廠的產(chǎn)量增加15%。相反,他們轉(zhuǎn)向Markforged Mark Two和連續(xù)纖維3D打印,以更低的成本為機(jī)器制造定制部件。最后,該公司能夠節(jié)省27,000美元的CAD,并顯示了在管道之外的石油和天然氣的應(yīng)用。

MX3D的3D打印管道夾子

增材制造公司MX3D在2021年底為石油和天然氣行業(yè)開發(fā)了一個(gè)3D打印的管道鉗。該零件是由MX3D、TeamIndustries和TiaT合作制造和測(cè)試的。采用了一種混合方法,結(jié)合了MX3D的機(jī)器人線弧增材制造(WAAM)工藝。3D打印的管道鉗已經(jīng)過(guò)測(cè)試和認(rèn)證,具有很高的安全性,展示了WAAM如何在石油和天然氣領(lǐng)域使用。

△照片來(lái)源:MX3D

PGV石油工具公司和桌面金屬公司

位于卡內(nèi)斯市的PGV Oil Tools是一家制造公司,30多年來(lái)一直專門設(shè)計(jì)和制造井下石油工具。這家德克薩斯州的公司早在1983年就成立了,一直在為許多不同的行業(yè)制造設(shè)備,包括石油和天然氣、航空航天和機(jī)器人及自動(dòng)化行業(yè)。在仍然依靠數(shù)控加工等傳統(tǒng)制造方法的同時(shí),該公司還決定應(yīng)用金屬3D打印,并充分利用創(chuàng)新的增材制造技術(shù)。為了生產(chǎn)其井下石油工具,PGV公司選擇了桌面金屬車間系統(tǒng),與傳統(tǒng)方法相比,該系統(tǒng)使公司生產(chǎn)工具的成本和時(shí)間更低。除此之外,使用3D打印技術(shù)還可以減少生產(chǎn)中的浪費(fèi)。

△由PGV3D打印的金屬石油和天然氣組件。照片來(lái)自桌面金屬

Space Parts 3D和Ocyan

這兩家公司,Spare 3D和Ocyan,已經(jīng)合作加速石油和天然氣行業(yè)的增材制造。為海上石油和天然氣行業(yè)提供解決方案的巴西公司Ocyan求助于Spare 3D,這是一家位于巴黎的法國(guó)公司,專門從事增材制造的零部件數(shù)字庫(kù)存。他們一直在使用全面的DigiPART軟件,這個(gè)軟件可以通過(guò)減少延時(shí)、交貨時(shí)間、最低訂貨量或庫(kù)存水平,來(lái)推動(dòng)增材制造在備件制造上應(yīng)用。他們已經(jīng)能夠?qū)⑦@個(gè)軟件整合到他們的備件供應(yīng)鏈中。這已經(jīng)是該公司建立的第一個(gè)部分,也為制定備件增材制造的采用路徑創(chuàng)建了一個(gè)共同的框架。這兩家公司的工作涉及對(duì)Ocyan公司庫(kù)存的17000個(gè)零件進(jìn)行分析,以評(píng)估其利用增材制造進(jìn)行生產(chǎn)的潛力。這導(dǎo)致可行的零件占分析的全部零件的11%。

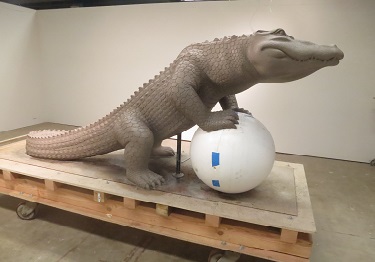

△照片來(lái)源:Spare Parts 3D

瓦盧瑞克公司和道達(dá)爾公司的3D打印海上部件

2021年5月,法國(guó)合作伙伴瓦盧瑞克公司和道達(dá)爾公司首次宣布在北海成功安裝了一個(gè)3D打印水套。作為提醒,waterbushing是石油和天然氣鉆探行業(yè)中使用的一種部件,用于在施工過(guò)程中阻擋油氣涌出的油井。因此,它是確保現(xiàn)場(chǎng)工作人員安全的一個(gè)關(guān)鍵因素。因此,這兩個(gè)法國(guó)集團(tuán)依靠增材制造,特別是WAAM工藝,設(shè)計(jì)了一個(gè)1.2米高的部件,重量為220公斤,這意味著重量減少了50%。

△傳統(tǒng)設(shè)計(jì)的水刀(圖片來(lái)源:瓦盧瑞克公司)

VELO3D和DuncanMachine Products為石油和天然氣行業(yè)合作

2020年,增材制造設(shè)備制造商Velo3D宣布與石油和天然氣行業(yè)的一個(gè)主要參與者Duncan Machine Products(DMP)建立伙伴關(guān)系。致力于提供高精度的加工服務(wù),DMP是石油和天然氣行業(yè)以及航空航天業(yè)的重要供應(yīng)商。在2020年第二季度,DMP接收了完整的Velo3D系統(tǒng),其中包括Flow?印前軟件、Sapphire? 3D打印機(jī)和Assure?質(zhì)量管理軟件。Velo3D的首席執(zhí)行官兼創(chuàng)始人Benny Buller說(shuō):"鑒于復(fù)雜的工程要求,金屬增材制造是石油和天然氣行業(yè)的兼容工藝"。得益于這種金屬3D打印解決方案,DMP旨在應(yīng)對(duì)不斷增長(zhǎng)的市場(chǎng)需求,以及提高最終零件的產(chǎn)量和縮短交貨時(shí)間。

來(lái)源:https://www.3ddayin.net/3Ddayinfangan/43409.html