什么是切削液?CNC加工時(shí)為何使用切削液?

魔猴君 CNC相關(guān) 933天前

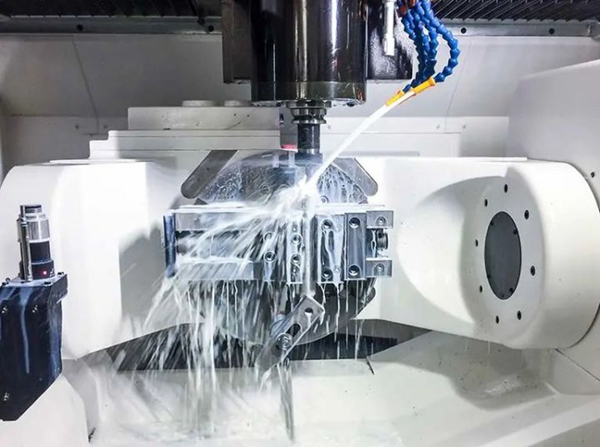

相信大家在看CNC加工的時(shí)候就已經(jīng)看到了。 切割時(shí),旁邊的噴嘴會(huì)噴出類似于油的液體。 事實(shí)上,這種液體就是切削液。

切削液是數(shù)控機(jī)床中使用的潤滑劑,具有潤滑、冷卻、清洗等功能,因此切削液在數(shù)控機(jī)床的自動(dòng)化加工中起著非常重要的作用。

一、切削液的作用

1、潤滑:

切削液能在工件和刀具表面形成油膜,也能滲入最小的金屬間隙和不規(guī)則處。 減少金屬之間的摩擦。 這樣可以帶來以下效果:

①減少刀具磨損,延長刀具壽命。

②降低切削阻力,以較小的功率進(jìn)行加工。

③防止邊緣毛刺,提高加工面精度。

2、冷卻

切削液可減少切削操作中產(chǎn)生的熱量,其溫度可高達(dá)600-1000℃。 尤其是不銹鋼等導(dǎo)熱系數(shù)低的工件,散熱困難,工件會(huì)變熱。

使用切削液降低溫度可以帶來以下效果:

①減少刀具的熱變形,延長刀具壽命。

② 防止工件和刀具的熱變形,穩(wěn)定加工精度。

③ 實(shí)現(xiàn)高速加工。

3、清洗

切削液射流可以沖走切削過程中產(chǎn)生的切屑,清洗工件,可帶來以下效果:

①防止切屑粘連造成工件劃傷。

②防止因堵塞和切屑堆積而引起的加工缺陷。

③防止因切屑纏繞而導(dǎo)致刀具破損。

二、切削液的分類

切削液大致可分為不溶性和水溶性兩種。 不溶性切削液可以直接使用,重點(diǎn)是潤滑(有的還重點(diǎn)冷卻)。 水溶性切削液通常用水稀釋后使用,重點(diǎn)是冷卻。

1、不溶性切削液

不溶性切削液是一種以油為主要成分的切削油,具有良好的“潤滑”作用,還可以有效防止數(shù)控機(jī)床和工件生銹,主要用于 要求精度高。

不溶性切削液可分為惰性型和活性型。 對(duì)軟金屬惰性輕切削加工可有效提高刀具壽命。 主動(dòng)式用于難加工材料和低速加工,如齒輪切削,可有效提高加工精度。

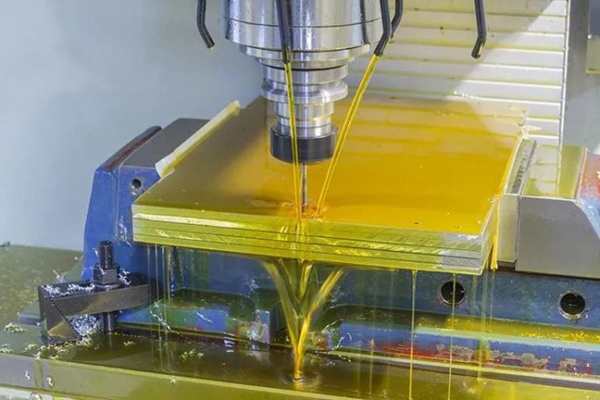

2、水溶性切削液

水溶性切削液是一種水和油混合的切削油,具有良好的冷卻效果,廣泛用于加工中心的高速加工。

常用的水溶性切削液有乳化液、可溶性、溶解液三種。

乳化液是一種由水、油和表面活性劑組成的水溶性切削液,為乳白色液體,帶有大油性顆粒。 它具有高度的通用性,廣泛應(yīng)用于加工中心。

可溶性水溶性切削油,由水、油、表面活性劑和可溶性物質(zhì)制成,是一種帶有小油粒的半透明液體。 具有優(yōu)良的冷卻和滲透性能。

溶解液,由水和可溶性物質(zhì)制成的水溶性切削油。 油粒非常小,液體通常呈綠色,具有出色的冷卻性和耐久性。