如何設計用于CNC加工的零件?

魔猴君 知識堂 1078天前

在這份完整的 CNC 加工設計指南中,魔猴匯編了基本和高級設計實踐和技巧,以幫助您實現定制零件的最佳結果

CNC加工是一種減材制造技術,使用各種高速旋轉的切削工具從實體塊中去除材料,以生產基于 CAD 模型的零件。 金屬和塑料都可以進行 CNC 加工。

CNC 加工零件具有高尺寸精度和嚴格的公差,并適用于大批量生產和一次性工作。 事實上,CNC 加工是目前生產金屬原型最具成本效益的方式。

一、CNC設計的主要限制是什么?

CNC 提供了極大的設計靈活性,但也有一些限制。 這些限制與切削過程的基本力學有關,主要涉及刀具幾何形狀和刀具通道。

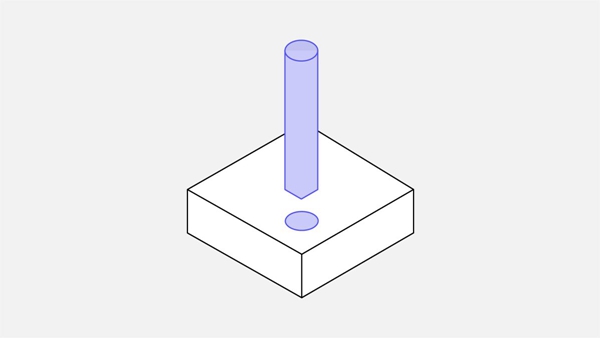

1、刀具幾何

最常見的 CNC 切削工具(立銑刀和鉆頭)具有圓柱形形狀和有限的切削長度。

隨著從工件上去除材料,工具的幾何形狀被轉移到加工零件上。 例如,這意味著 CNC 零件的內角始終具有半徑,無論使用多小的切削刀具。

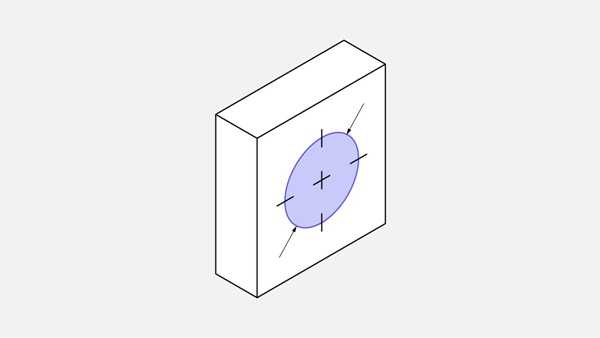

2、工具訪問

為了去除材料,刀具直接從上方接近工件。 無法以這種方式訪問的特征無法進行 CNC 加工。不過這條規則有一個例外:底切

一個好的設計實踐是將模型的所有特征(孔、空腔、垂直墻等)與六個主要方向之一對齊。 但是,將此規則視為建議而非限制,因為 五軸數控系統 提供先進的工件夾持能力。

當加工具有大深度與寬度比的特征時,工具訪問也是一個問題。 例如,要到達深腔的底部,您需要具有延伸范圍的工具。 這意味著末端執行器的運動范圍更廣,這會增加機器顫振并降低可實現的精度。

如果您設計的零件可以使用具有最大可能直徑和最短長度的工具進行 CNC 加工,它將簡化生產。

二、CNC 設計指南

在為 CNC 加工設計零件時經常遇到的一個挑戰是不存在全行業的特定標準。 數控機床和工具制造商不斷提高技術能力,擴大可能的極限。 下表總結了 CNC 加工零件中遇到的最常見特征的推薦值和可行值。

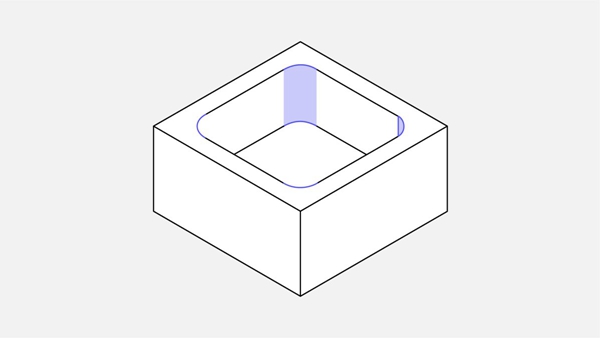

1、空腔和口袋

推薦型腔深度: 4倍型腔寬度

立銑刀的切削長度有限(通常是其直徑的 3-4 倍)。 當型腔的深寬比較小時,刀具偏斜、排屑和振動會變得更加突出。

將空腔的深度限制為其寬度的四倍可確保獲得良好的結果。

如果需要更大的深度,請考慮設計具有可變型腔深度的零件。

深腔銑削: 深度大于刀具直徑六倍的腔被認為是深的。 使用專用工具(最大深度:35 厘米,直徑為 1 英寸的立銑刀),可以實現高達 30:1 的工具直徑與型腔深度比。

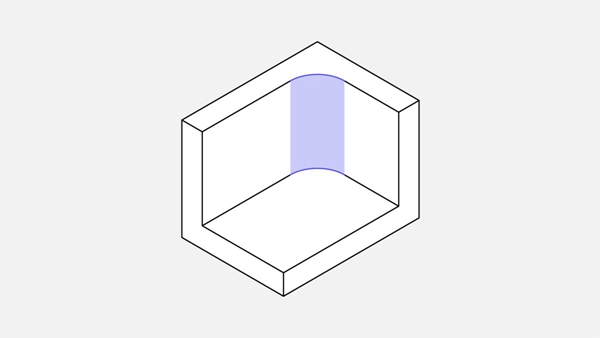

2、內部邊緣

垂直角半徑

推薦: ? 倍腔深度(或更大)

使用推薦的內角半徑值可確保可以使用合適的直徑工具,并與推薦的型腔深度指南保持一致。

將拐角半徑增加到略高于推薦值(例如增加 1 毫米),允許刀具沿著圓形路徑而不是 90 角進行切削。 這是優選的,因為它導致更高質量的表面光潔度。 如果需要尖銳的 90 度內角,請考慮添加 T 型骨底切,而不是減小角半徑。

3、地板半徑

推薦: 0.5 mm、1 mm 或無半徑

可行: 任何半徑

立銑刀具有平坦或略圓的下切削刃。 其他地板半徑可以使用球頭工具加工。 使用推薦值是很好的設計實踐,因為它是機械師的首選。

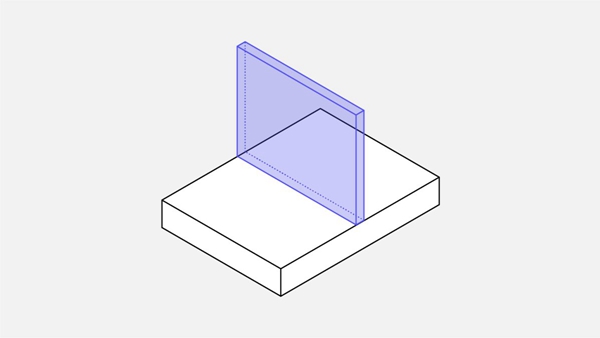

4、薄壁

最小壁厚

推薦: 0.8 毫米(金屬)、1.5 毫米(塑料)

可行: 0.5 mm(金屬),1.0 mm(塑料)

減小壁厚會降低材料的剛度,這會增加加工過程中的振動并降低可達到的精度。 塑料容易翹曲(由于殘余應力)和軟化(由于溫度升高),因此建議使用更大的最小壁厚。 上述可行值應根據具體情況進行檢查。

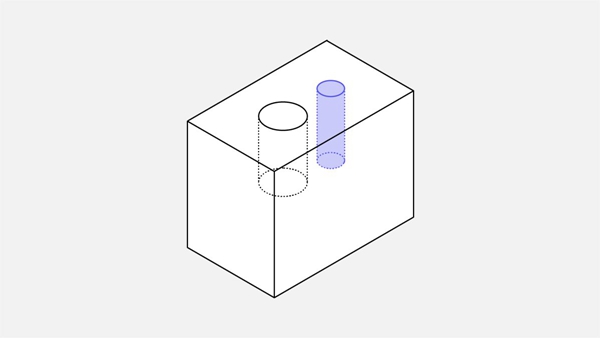

5、孔

6、直徑

推薦: 標準鉆頭

可行: 任何大于1毫米的直徑

使用鉆頭或立銑刀加工孔。 鉆頭的尺寸是標準化的(公制和英制單位)。 鉸刀和鏜孔工具用于精加工需要嚴格公差的孔。 對于直徑小于 20 mm 的高精度孔,建議使用標準直徑。

7、最大深度

推薦: 4 倍公稱直徑

典型值: 公稱直徑的 10 倍

可行: 40倍公稱直徑

非標準直徑的孔必須用立銑刀加工。 在這種情況下,最大腔深度限制適用,并且應該使用推薦的最大深度值。 使用專用鉆頭(最小直徑為 3 毫米)加工比典型值更深的孔。 用鉆頭加工的盲孔有一個錐形底面(135 度角),而用立銑刀加工的孔是平的。

CNC加工中通孔和盲孔之間沒有特別的偏好。

8、線程

螺紋尺寸

最低: M2

推薦: M6或更大

螺紋用絲錐切割,外螺紋用模具切割。 絲錐和模具可用于將螺紋切割至 M2。 CNC 螺紋工具很常見,并且受到機械師的青睞,因為它們限制了絲錐斷裂的風險。 CNC 螺紋刀具可用于將螺紋切削到 M6。

螺紋長度

最小: 公稱直徑的 1.5 倍

推薦: 3倍公稱直徑

施加在螺紋上的大部分載荷由少數幾個第一齒承受(最多為公稱直徑的 1.5 倍)。 因此不需要長于公稱直徑 3 倍的螺紋。

對于用絲錐切割的盲孔中的螺紋(即所有小于 M6 的螺紋),在孔底部添加等于公稱直徑 1.5 倍的無螺紋長度。 當可以使用 CNC 螺紋工具(即螺紋大于 M6)時,孔可以在其整個長度上進行螺紋加工。

9、小功能

最小孔徑

推薦: 2.5 毫米(0.1 英寸。'')

可行: 0.05 毫米(0.005 英寸。'')

大多數機加工車間可以使用直徑小至 2.5 毫米(0.1 英寸)的工具精確加工型腔和孔。 任何低于這個限制的東西都被認為是微加工。 加工這些特征需要專業工具(微型鉆頭)和專業知識,因為切削過程的物理特性會隨著這種規模的變化而變化。 因此,除非絕對必要,否則建議避免使用它們。

公差

典型值: +-0.1 毫米

可行: +-0.02 毫米

我們的公差為 2768 中等或精細。 如果未指定公差,制造合作伙伴將使用選定的 2768 等級。

公差定義了可接受尺寸的邊界。 可實現的公差根據零件的基本尺寸和幾何形狀而有所不同。 上述值是合理的指導方針。

文字和刻字

推薦: 字體大小 20(或更大),5 毫米刻字

雕刻文字優于浮雕文字,因為去除的材料更少。 建議使用最小大小為 -20 的無襯線字體(例如 Arial 或 Verdana)。 許多 CNC 機器都有針對這些字體的預編程例程。

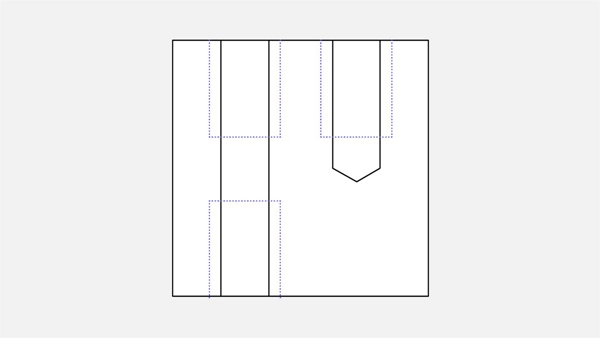

CNC 機床設置和零件定位

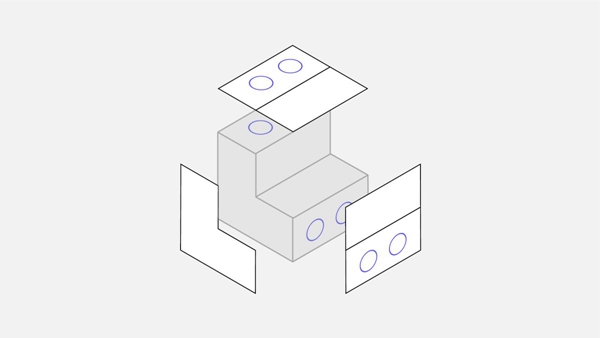

需要多次設置的零件示意圖

刀具訪問是 CNC 加工的主要設計限制之一。 為了到達模型的所有表面,工件必須旋轉多次。

每當工件旋轉時,必須重新校準機器并定義新的坐標系。

在設計時,出于兩個原因考慮機器設置很重要:

機器設置的總數會影響成本。 旋轉和重新對齊零件需要手動工作,并增加了總加工時間。 如果零件需要旋轉三到四次,這通常是可以接受的,但任何超過此限制的東西都是過度的。

為了獲得最大的相對位置精度,必須在同一設置中加工兩個特征。 這是因為新的校準步驟引入了一個小的(但不可忽略的)誤差。

三、什么是5軸CNC加工?

5 軸 CNC 機床同時沿五個軸移動切削工具或零件。 多軸數控機床可以制造具有復雜幾何形狀的零件,因為它們提供了兩個額外的旋轉軸。 這些機器消除了對多臺機器設置的需要。

5軸CNC加工有哪些優勢和局限?

五軸 CNC 加工使刀具始終與切削表面相切。 刀具路徑可以更加復雜和高效,從而使零件具有更好的表面光潔度和更短的加工時間。

也就是說,5 軸 CNC 有其局限性。 基本刀具幾何形狀和刀具訪問限制仍然適用(例如,無法加工具有內部幾何形狀的零件)。

此外,使用這種系統的成本更高。CNC加工底切底切是無法使用標準切削工具加工的特征,因為它們的某些表面不能直接從上方接觸。

底切主要有兩種類型:T 形槽和燕尾槽。 底切可以是單面的,也可以是雙面的,并使用特殊工具加工。T 型槽切割工具由連接在垂直軸上的水平切割刀片制成。 底切的寬度可以在 3 毫米到 40 毫米之間變化。 我

們建議對寬度使用標準尺寸(即整毫米增量或標準英寸分數),因為很可能已經有合適的工具可用。對于燕尾槽刀具,角度是定義特征尺寸。 45 度和 60 度燕尾工具都被認為是標準的。 角度為 5 度、10 度和高達 120 度(以 10 度為增量)的工具也存在,但不太常用。

CNC加工的底切設計

在設計內壁有底切的零件時,請記住為工具增加足夠的間隙。 一個好的經驗法則是在機加工壁和任何其他內壁之間添加至少等于底切深度四倍的空間。

對于標準刀具,切削直徑與軸直徑之間的典型比率為 2:1,從而限制了切削深度。 當需要非標準底切時,機械車間通常會制造自己的定制底切工具。 這會增加交貨時間和成本,因此請盡可能避免。

:魔猴