透過火箭發動機核心技術金屬零件,洞悉無支撐3D打印的四兩撥千斤

魔猴君 行業資訊 1058天前

隨著發生衛星的需求快速增加,越來越多的公司正在競相開發更小、成本更低的火箭來支持衛星發射。2022 年 4 月 21 日,Launcher 的 E-2 液體火箭發動機在美國宇航局斯坦尼斯航天中心獲得成功測試。E-2 是一種封閉循環 3D 打印的高性能液體火箭發動機,為 Launcher Light 運載火箭開發(計劃于 2024 年首次發射)。值得一提的是E-2 發動機通過運用無支撐金屬3D打印的技術,起到了四兩撥千斤的作用。

3D打印液體火箭發動機© Launcher

航空航天增材制造應用發展方向

成就復雜精密的零件

Launcher E?2 液體火箭發動機針對大規模生產和低成本進行了優化,3D打印助力引擎達到了令人難以置信的技術水平:成就更高性能的液氧(LOX)和煤油(RP?1)液體火箭發動機。

從一開始,E?2就被設計成最高性能的發動機在小型衛星發射器類中推力最大,推進劑最低消耗量和每磅推力的最低成本。但是像E?2這樣的創新設計需要使用同樣創新的技術。為了幫助 E?2 從設計過渡到完全實現的部件,Launcher在每個階段利用3D打印和增材制造(AM)開發,這有助于降低項目成本并優化其設計大量生產。

© Velo 3D & Launcher

如果任何液體火箭發動機,到達軌道后,渦輪分子泵是該項目中最具挑戰性的部分之一……或者至少是挑戰的一半,用于分級燃燒的渦輪泵,由于封閉的循環,挑戰的水平會增加。

Launcher 的工程師要求 LOX 泵的葉輪高度平衡,使其能夠以所需的30,000轉/分旋轉,在低溫條件下,同時運輸液氧。3D打印的30,000 rpm 轉速旋轉的葉輪產生大約在渦輪機產生 1 兆瓦的電力,在這種類型環境,在 4000 psi 的排放壓力下,任何異常,包括轉子和定子之間的任何摩擦,都可能導致計劃外的拆卸。

根據觀察,通過3D打印技術制造整體式的火箭發動機是從事小型航天器發射的航天公司的技術聚焦點之一。對于初創企業而言,航空航天業一直是一個難以進入的市場,挑戰并非僅僅來自知識產權,除了需要與現有的航空航天業供應商巨頭競爭,像Launcher這樣的初創企業還面對多方面的挑戰與壓力。

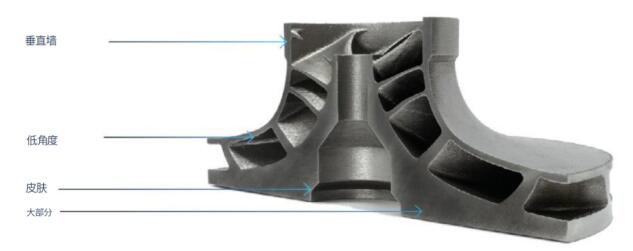

常用的金屬3D打印技術面臨的挑戰是零件的懸垂表面往往需要支撐材料,這些支撐結構難以正確設計,并且在后處理過程中從零件中移除既困難又昂貴。對支撐材料的需求通常會導致工程師為了避免需要支撐材料而犧牲其優化設計,并且修改現有設計的可3D打印性。

© Velo 3D & Launcher

之前,為了避免使用難以移除的內部支撐,增材制造工程師被迫將葉輪傾斜一個角度以完成增材制造。這種傾斜,旨在使零件可3D打印,但通常會產生不平衡的幾何形狀,這對這種類型的組件是有害的。3D科學谷了解到雖然這種方法可能會產生一個看起來像功能性葉輪的零件,但以這種方式3D打印的金屬打印零件通常會變得拉長或不圓,并且無法在最終產品所需的公差范圍內進行平衡。

© Velo 3D & Launcher

通過Stratasys的直接制造服務,Launcher制造一個平衡良好的誘導葉輪,它將加速并驅動LOX進入燃燒室,從而產生更大的流體流動并最終為火箭提供更大的推力。

通過集成兩個獨立的零件,將誘導輪和葉輪合二為一,通過3D打印成為效率更高的零件,打印材料是INCONEL?718,是一種耐腐蝕材料,具有良好的液氧兼容性和出色的低溫下的機械強度。

© Velo 3D & Launcher

硬件與軟件的組合實力

根據了解,當前航空航天采用金屬增材制造存在著一些障礙與挑戰,與更簡單的 3D 打印技術相比,金屬增材制造本質上涉及對過程的更嚴格控制。這些反過來又可能成為該行業許多人的進入障礙。以惰性氣體(也稱為稀有氣體)的問題為例。金屬 3D 打印需要充滿這些氣體的封閉構建室,以確保零件質量。對于確保氧氣不會進入并導致脆化或其他不良冶金條件至關重要。

材料的反應性越強在加工方面是另外一個挑戰,例如與航空工業首選的鈦或其他合金,由于其高強度重量比,可能的損壞就越大。這是因為氧氣和氫氣會在零件中產生高孔隙率水平,從而對強度和剛度特性產生負面影響。

因此,氣體調節很重要,因為沒有它,用戶將獲得不太完美的結果,這顯然不是航空航天等安全關鍵行業的選擇。在使用傳統系統時,調節這種惰性氣體流量以跟上激光發射過程中產生的煙灰通常是一個問題。這會導致煙灰堆積會干擾傳遞到粉末床的能量,從而導致結果不一致。

除了氣體問題,另一個潛在的障礙與軟件有關。值得注意的是,該公司指出,許多傳統解決方案不提供現場監控,也不允許用戶提前優化構建參數。如果沒有具體、可靠的現場監控,用戶將無法捕獲可用的指標,從而使用戶無法識別打印過程中的缺陷。這反過來會導致更多的構建失敗,因為零件只有在流程完成后才被識別為有缺陷的。當涉及到參數時,這也是一個問題。如果系統無法優化特定零件的參數,則用戶被迫進行多次構建以微調設計以達到所需的最終質量。這既浪費又昂貴,對希望采用金屬增材制造的業內人士構成了重大障礙。

最后,航空航天公司進入金屬增材制造市場的最大障礙之一是鋪粉刮刀刀片,當零件過熱導致可以到達刀片的突起時,是激光粉末床系統構建失敗的主要原因之一。為了獲得更有效、更可靠的打印,這是必須解決的主要問題之一。

克服更常用的金屬3D打印遇到的問題,此案例中使用了Velo3D Sapphire?系統,憑借Velo3D固有的 SupportFree? AM 工藝,克服了與常用金屬AM增材制造技術相關的設計和制造妥協。

在取得積極成果后,零件經過了磨料流加工工藝,使流體流動順暢,還通過CNC數控進行了實現最終精度的精加工。該組件還經過熒光處理、滲透檢查和涂層以驗證達到項目規范。

像 Launcher 這樣的項目所面臨的部分挑戰是經歷了如此多的建模、改進和迭代的設計。借助 Velo3D 及其 Flow? 軟件和Sapphire?3D打印機之間的協同作用,Stratasys Direct 能夠通過真正的端到端增材解決方案交付這些復雜的設計。

葉輪的成功打印主要由于VELO 3D的“無支撐”3D打印技術,其受到航空航天領域采用的原因還在于VELO 3D的Assure?質量保證和控制系統。該系統具有直觀的圖表,使用戶能夠查看和解釋在構建過程中收集的大量數據。根據VELO 3D,這些信息可幫助工程師驗證構建過程中每個步驟的質量,并使其在出現問題時能夠快速做出決策。確保可以幫助減少生產差異,提高產量并規避異常情況,以確保一致的增材制造結果。

由于在空氣動力學設計方面必須同時滿足卓越的耐用性和高溫工作的挑戰性要求,飛機硬件尤其難以通過3D金屬打印的方式來制造。VELO3D的技術能夠生產輕薄、復雜的設計部件,滿足最苛刻工作條件下的任務關鍵型應用要求。

在國內,所有的國際和國內品牌都面臨著同樣殘酷的價格競爭,用戶在決策采購3D打印設備的時候,往往忽略了功能實現才是自己最終所關注的用戶價值所在,而是將設備商的硬件參數放在一起做比較,在看似“同樣”的設備配置基礎上,往往單純的去壓低設備商的價格。這是3D打印應用端需要警醒的一個誤區,更穩定更智能的設備是創造產品的基礎,忽略設備的軟性條件,這未免也將用戶自身的制造需求引入了另外一種誤區,對產業的自身發展也是極為不利的。

來源:https://www.3ddayin.net/xinwenpindao/shendujiedu/42428.html