寶馬通過3D打印支持奧運運動員

魔猴君 行業資訊 1002天前

自 1990 年代初以來,BMW一直在使用 3D 打印技術來設計更高效、更快、更輕的車輛。從汽車或摩托車的概念到原型和成品備件,尤其是在汽車領域寶馬始終保持著行業領先優勢。出于這個原因,寶馬于 2019 年寶馬開設了一個專注于增材制造的中心,包括原型和批量生產。

寶馬增材制造中心,圖片來自BMW Germany

寶馬除了眾所周知的汽車之外,近些年采用增材制造與自己的先進工藝結合創造了很多新的應用,如The German bobsleigh(德國雪橇隊、鋼架雪車隊、雪車隊)都受益于寶馬使用3D打印技術專門為他們的冬季運動員生產運動裝備,并且這些3D打印運動設備已被用于本屆北京冬奧會并取得了成績。

多年來,3D 打印一直是寶馬生產制造的一部分。現在,德國雪橇運動聯合會 (BSD) 的德國運動員現在也能夠從寶馬的創新理念中獲得幫助。由于采用3D打印技術,該技術可結合運動員自身的特點獲得針對性的調整。對此,BSD對寶馬能夠通過3D打印改進他們的運動裝備感到非常高興。讓職業運動員和BMW都非常高興的還有一個重要的原因:使用了由BMW 設計的3D打印裝備,運動員已經在冬奧會上獲得多枚獎牌。

自 2010 年以來,BMW 一直在用 3D 打印運動裝備支持德國雪橇車。圖片來自BMW Germany

累計的3D打印技術

BMW 為自己設定了一個明確的目標,即不放過任何一個可以提升運動裝備性能的每一個細節。BMW與 BSD 團隊雙方都很清楚,任何想法,無論多么創新,都必須建立在贏得前提才能走得更遠。

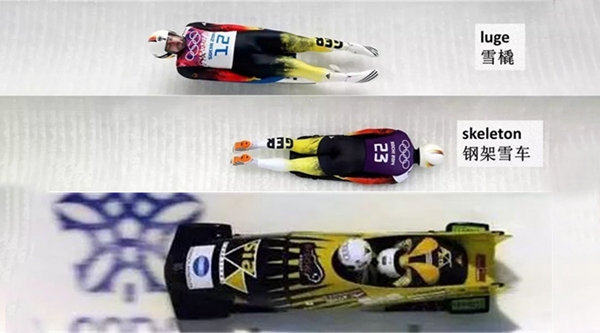

以一架鋼架雪橇車骨架為例,其中運動員以高達 145 公里/小時的速度在冰面上,運動員俯身躺在專用的小雪車上,頭朝前腳在后,沿著冰道滑行腹部緊貼雪橇車,頭部與冰面的距離僅有5厘米。再以男子組比賽為例,男子比賽使用的鋼架雪車,規定重量不得超過43公斤,雪車和選手加起來重量不得超過115公斤。如果雪車和選手加起來重量超過115公斤的話,雪車重量不得少于33公斤。

圖為雪橇、鋼架雪車、雪車

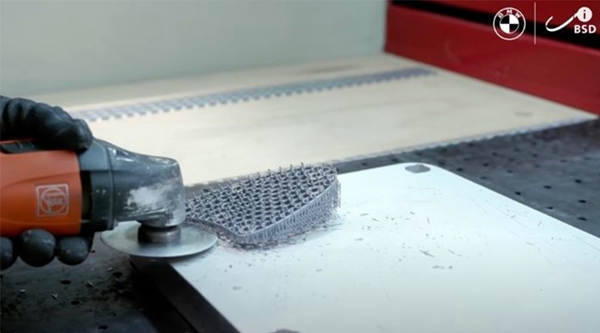

很明顯,除了設備輕便和速度之外,人們越來越多地關注運動員的安全性。在這種特殊情況下,BMW 早在 2010 年就展示了采用3D 打印技術的解決方案。通過增材制造,這家汽車制造商設法將使用的材料減少到總重量僅為一半的程度。同時,BMW 通過 3D 打印技術也使運動員受益匪淺:3D 打印技術使冰面和靴子之間可以產生更大的摩檫力。在此運動中,能夠快速起步顯得尤為重要,因為這對比賽的剩余部分有重大影響。因此,通過長期的技術積累,3D 打印鞋釘的鞋底才能被這家德國汽車巨頭在極短的時間內開發和制造。

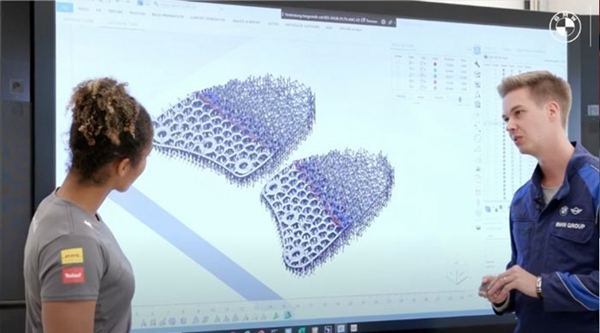

寶馬為冬奧運動員設計的3D打印鞋融入了運動員的個人意愿。圖片來自BMW Germany

體育用品的可持續發展

在釘鞋的開發過程中,通過分析普通鞋骨架的鞋釘樣本。進行了許多不同的測試以找到鞋釘的最佳形狀。寶馬的最終目標是能夠確定3D打印鞋可產生最大牽引力,從而通過 3D 打印機打印出最佳的釘鞋。由于增材制造,一方面鞋子整體質量變得更輕,另一方面改善了整個前掌區域的抓地力分布。當然,在制作過程中也考慮到了運動員的個人意愿。通過 3D 打印,BMW不僅展示了一種具有成本效益的運動器材生產替代方案,也是一種可持續發展的制造產業。例如,釘鞋損壞的釘子可以快速地更換,通過3D打印技術可無需更換整只鞋,只需更換破損的鞋釘即可。

點評:3D打印在奧運會中帶來的效益不言而喻,3D打印已經滲透進人們日常生活的衣食住行,寶馬專注于增材制造已超過 25 年,目前已取得了非常可喜的成果,未來,此類新技術將進一步縮短生產時間為制造行業帶來新的創新。

來源:https://www.3ddayin.net/xinwenpindao/qiyexinwen/41967.html