增材制造陶瓷的歷史、發展、未來

魔猴君 知識堂 1298天前

增材制造 (AM) 開創了數字制造的新時代,工程實踐、計算機輔助設計平臺和零件采購渠道正在逐漸發生巨大變化。AM 增材制造技術能夠生產塑料、金屬和陶瓷組件,用于原型設計和最終用途。從歷史的角度討論了七種3D打印技術制造致密、結構先進的陶瓷部件。陶瓷增材制造的工業應用比金屬和塑料材料大概晚十多年,這其中陶瓷增材制造的許多挑戰可以追溯到加工結構陶瓷材料的內在困難,包括加工溫度高、對缺陷敏感的機械性能和加工特性差。為使陶瓷增材制造領域成熟,未來的研發應著眼于擴大材料選擇,改進3D打印和后處理控制,以及多材料和混合加工等獨特能力。

2017年-2021年, 是基于光固化的陶瓷3D打印在航空、醫療領域得到應用發展的五年。同樣是在這五年中,粘結劑噴射3D打印技術在模具、鑄造型芯制造中的應用得到加強,陶瓷3D打印企業發力于生產級的陶瓷3D打印系統與材料的研發,同時更低成本與更高精度的3D打印技術進入市場。隨著陶瓷增材制造技術與材料技術的繼續發展,基于光固化、粘結劑噴射、材料擠出3D打印技術的應用將得到不同程度的加強,應用領域預計將擴展至汽車、牙科、能源、電子等更多領域。

《3D打印與陶瓷白皮書》

一、介紹

1.1.前言

在這篇綜述中,詳細介紹了大塊致密結構陶瓷的增材制造 (AM) 的歷史、最新進展和未來方向。由于其高硬度、耐磨性和耐腐蝕性,先進陶瓷在結構應用中很有吸引力。

為了實現這些特性,結構陶瓷需要大于 95% 的相對密度,許多應用(例如裝甲陶瓷)需要高于 98% 的相對密度。高硬度和耐磨性能使加工過程復雜化;陶瓷增材制造研究是由對制造復雜組件的成本效益高的方法的需求推動的。本文通過對陶瓷增材制造發展的歷史分析,為陶瓷增材制造的發展趨勢提供了一定的邏輯判斷基礎。

1.2.先進陶瓷及其應用

高級陶瓷具有出色的耐磨性、耐腐蝕性和耐高溫性。這些材料可以是生物相容的、電激活的和光學活性的。應用幾乎涵蓋所有行業,重點是航空航天、汽車、國防、醫療和能源領域。發動機部件、車身和車輛裝甲以及承重醫療植入物都依賴于致密的結構先進陶瓷。

《3D打印與陶瓷白皮書》

《3D打印與陶瓷白皮書》

陶瓷成型是一種成熟的技術,具有商業制造規模的多種方法,例如壓制、擠出、泥漿澆鑄、流延澆鑄、凝膠澆鑄和注塑成型。然而,這些傳統的成型技術通常只允許二維設計自由,無法創建內部或多尺度特征,并且需要復雜且昂貴的模具。

此外,由于傳統粉末混合和加工的隨機性,化學異質結構的工程設計受到限制。沒有二次分層步驟的流延帶僅允許控制片材厚度。壓制和擠壓生產簡單幾何形狀的零件,如圓盤、棒和管 。滑動澆鑄、凝膠澆鑄和注塑成型提供了最大的幾何自由度,但不能實現材料的異質性。除了分層流延試樣,其中層可能是不同的材料,這些技術都生產化學均質的部件。此外,由于高級陶瓷具有出色的耐磨性,因此機加工既費時又費錢。事實上,致密高級陶瓷零件的加工占生產成本的 80% 以上。

1.3.增材制造

相反,增材制造 (AM) 能夠生產具有復雜、多尺度幾何形狀的零件,包括內部結構。此外,多材料 AM 允許通過離散層和成分梯度來定制材料異質性 。ISO/ASTM 標準 52900:2015(E) 將 AM 工藝的基本原理定義為“通過連續添加材料形成三維零件”。增材工藝之間分類為七個 AM 技術系列:光聚合、粉末床熔化、粘結劑噴射、材料噴射、片材層壓、材料擠出和定向能量沉積 。

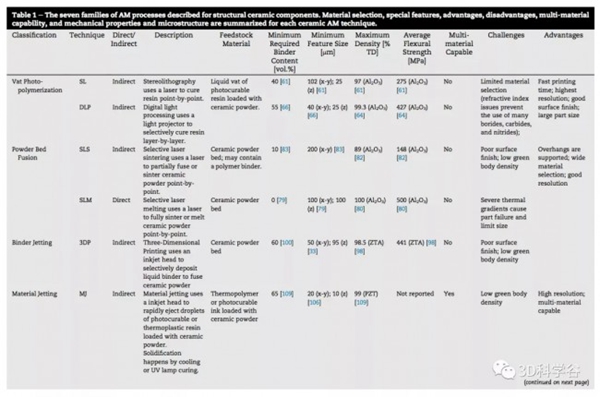

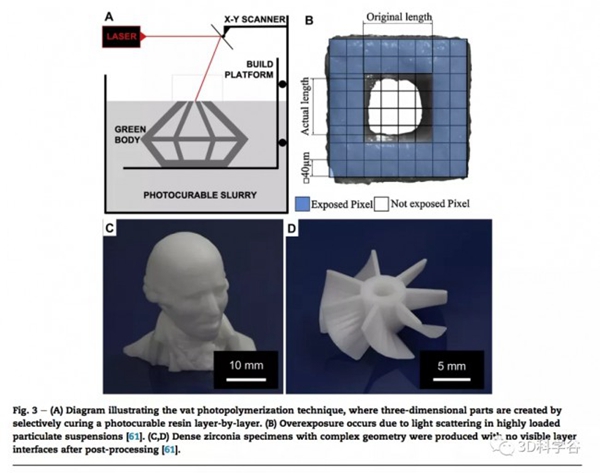

這些工藝在表 1 中進行了描述,其信息包括材料選擇、特性、優缺點以及機械性能和微觀結構。AM 是通過單步過程(通常稱為“直接”)或多步過程(通常稱為“間接”)實現的。圖 1 說明了同時產生具有最終性能的所需形狀的直接工藝與需要兩個或更多步驟才能產生具有最終性能的所需幾何形狀的間接工藝之間的區別。金屬、陶瓷和聚合物材料都適用于這些 AM 工藝,從而能夠生產原型和最終使用組件。

表 1. 針對結構陶瓷部件描述的七類增材制造工藝。總結了每種陶瓷 AM 技術的材料選擇、特性、優點、缺點、多材料能力以及機械性能和微觀結構。

圖 1. 直接增材制造工藝同時產生具有最終特性的所需形狀,而間接工藝需要兩個或多個步驟才能產生所需的幾何形狀具有最終屬性。對于陶瓷材料,在使用間接工藝形成生坯后,必須進行熱解和燒結才能獲得最終性能。

增材制造最適合復雜幾何形狀的小批量生產,因為時間和成本對復雜性的依賴程度較弱,增材制造能夠制造通過減材制造或成型工藝無法實現的復雜幾何形狀。

重要的是要注意,AM 生產的零件的機械性能在很大程度上是各向異性的 。事實上,術語“3D 打印”用詞不當,因為打印是在構建方向上逐層重復的一維或二維過程。出于這個原因,機械性能將根據相對于構建方向的測試方向而有所不同。

1.4.陶瓷增材制造面臨的挑戰

增材制造用于生產陶瓷部件的商業用途比聚合物和金屬材料的商業用途晚了十多年。具體來說,增材制造在陶瓷材料上的應用比聚合物晚了九年。這主要是由于陶瓷材料固有的加工條件和質量要求存在很多挑戰。例如,金屬和聚合物材料的較低熔化溫度可實現直接增材制造,其中原料材料在其熔點以上進行處理,與附近的材料結合,然后冷卻以保持其所需形狀和最終性能,所有這些都在一臺機器內完成。相比之下,大多數陶瓷增材制造工藝是間接的,其中通過 3D 打印機使用粘結劑將陶瓷顆粒固定在一起形成生坯,然后需要幾個后處理步驟才能獲得最終性能。

后處理步驟包括熱解(最高 700 °C)和燒結(最高 2300 °C),這是從生坯中去除粘結劑并將陶瓷粉末固結成具有最終性能的最終幾何形狀所必需的。由AM-增材制造過程形成的生坯最多包含 65-72 vol.% 的陶瓷粉末。后處理至全密度將導致尺寸收縮超過 30%,這會導致翹曲、開裂和尺寸控制不佳。

陶瓷材料的機械性能由于其脆性和低損傷容限而以缺陷為主。相對密度從 92% 變化到 98%,氧化鋁的硬度增加了 30% 以上。機械性能和缺陷含量之間的這種相關性極大地增加了精確加工控制的必要性。不幸的是,材料原料生產、工藝參數和后處理的標準化有限,這導致增材制造工藝的質量控制不佳。

2.增材制造的歷史

2.1.第一次嘗試

增材制造的起源可以追溯到 1980 年,當時日本名古屋市工業研究所的 Hideo Kodama發明了還原光聚合工藝并為“立體圖形繪制設備”申請了專利。Kodama開發了一種快速、低成本和自動化的工藝,通過紫外線 (UV) 能量固化液態光固化聚合物。選區固化通過掩模圖案或使用激光逐點完成,并逐層重復以構建三維零件。盡管這項工作標志著成功增材制造過程的首次公開記錄,但它沒有產生任何商業吸引力,而且 Kodama 的專利未通過審查階段就已過期。

1984 年,Charles Hull獲得了第一個 AM 技術的專利并實現了商業化。他開發了一種“立體光刻生產三維零件的設備”,除了發明機器和方法之外,他還創建了 STL(立體光刻的縮寫)文件格式來存儲零件的幾何數據。緊隨Charles Hull的專利,選區激光燒結 (SLS) 工藝是一種粉末床燒結工藝,于 1986 年由 Deckard 等人獲得專利。

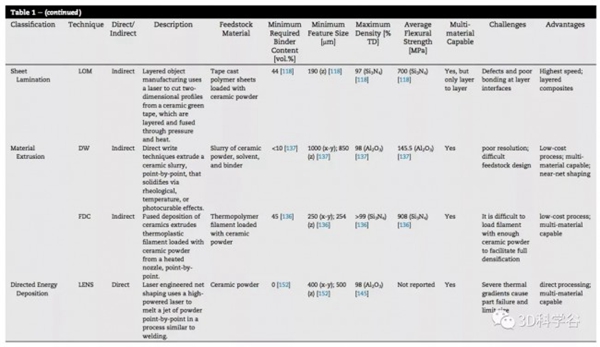

圖 2. 增材制造工藝的發明發生在 1980 年代,但這些技術在陶瓷材料上的應用延續到了 1990 年代。發明和使用陶瓷材料之間的時間差異很大,粘結劑噴射是使用陶瓷材料發明的。

2.2.快速成型到增材制造

現在,“增材制造”一詞已經開始取代“快速原型制作”,不僅僅是制造的速度和效益在提升,更重要的是,適用于增材制造工藝的材料迅速擴張:高性能聚合物、金屬和陶瓷使功能性最終用途部件的開發成為可能。AM 具有創建具有分級成分的復合部件的巨大潛力,其中幾乎任何粉末材料都可以組合并打印成具有空間定制特性的異質組件。目前這種趨勢仍在繼續,增材制造研究的主要目標包括開發質量控制機制和擴大增材制造材料庫以促進最終用途零件的生產。今天,陶瓷 AM 商業領域的主要參與者生產用于醫療、航空航天、國防、汽車和能源應用的終端組件。

3. 先進陶瓷的還原光聚合

3.1.探索

還原光聚合,最初稱為立體光刻,這種 AM 技術擅長生產具有高分辨率和良好表面光潔度的高度復雜的幾何形狀。光聚合可以采用自下而上或自上而下的方法進行。自下而上的方法的優點是未固化的樹脂會排回槽中,從而減少構建零件所需的樹脂量。

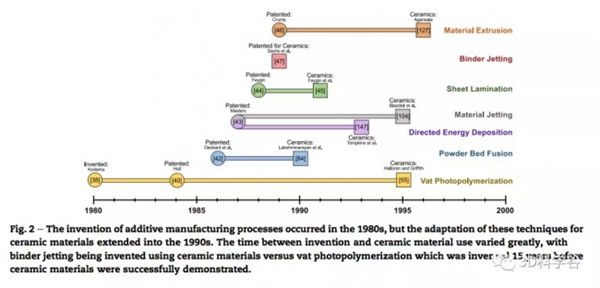

圖 3. (A) 圖示說明了還原光聚合技術,通過逐層固化光敏樹脂來創建三維零件。(B) 由于高負載顆粒懸浮液中的光散射而發生過度曝光。(C,D) 具有復雜幾何形狀的致密氧化鋯試樣在后處理后沒有可見的層界面。

3.2.進化

1995 年,Griffith 和 Halloran首次展示了使用還原光聚合制造陶瓷部件,目的是更快地生產金屬鑄模。研究了二氧化硅、氧化鋁和氮化硅顆粒負載樹脂的還原光聚合。主要挑戰是陶瓷負載樹脂的固化深度和流變性。粘度隨陶瓷材料的體積分數呈指數增加,這與樹脂必須能夠流過構建表面的要求相抗衡。確定固化深度的三個主要因素是顆粒大小、顆粒間距和樹脂和陶瓷顆粒之間的折射率差異,其中折射率差異是主要因素。氧化鋁和二氧化硅都在數百微米的深度固化,但氮化硅由于其與二丙烯酸酯樹脂的折射率差異大,只能固化到幾十微米。由于固化深度低,無法生產氮化硅部件。氧化鋁部件由 40 vol.% 的氧化鋁粉末(平均粒徑為 0.34 μm)在二丙烯酸酯樹脂中制成,在厚截面和薄截面中均具有尺寸穩定性。由于光散射,零件顯示出 5-15% 的尺寸誤差。在 1550 °C 下燒結導致 100% 的相對密度和斷口表面沒有印刷偽影,如層線。

兩年后,Griffith 和 Halloran對激光參數的影響進行了徹底的后續研究,目的是預測和改善許多先進陶瓷的固化深度,包括 TiO2、SiC、Si3N4 和 Al2O3。固化深度模擬了 40–50 vol.% 陶瓷顆粒負載樹脂。固化深度可以使用比爾定律方程結合消光系數進行建模,

研究發現,陶瓷和樹脂之間的折射率差異對固化深度的影響最大,其次是顆粒間距,最后是陶瓷顆粒尺寸。盡管粒徑對固化深度的影響很小,但它會顯著影響漿料流變性和后處理特性,因此必須小心控制。

1998 年,Hinczewski 等人定加熱光敏樹脂懸浮液的大桶將顯著降低粘度,從而實現更高的陶瓷含量。對于氧化鋁-二丙烯酸酯光固化懸浮液,隨著溫度從 25°C 增加到 70°C,粘度降低了 6 倍。這種新方法實現了 53 vol.% 的異常高陶瓷含量,同時保持了可接受的流變學(小于 5 Pa*s)和固化深度(大于 200 μm)的打印特性。

3.3.最近的發展

在陶瓷材料的早期還原光聚合研究中面臨的挑戰,包括懸浮流變學、顆粒引起的光散射和低固化深度,仍然是最近研究的主要焦點。

對具有高陶瓷含量的原料的要求導致流變學挑戰、散射和低固化深度。為了消除流變學挑戰,Chartier 等人在 2002 年使用了一種新穎的加工方法,該方法能夠使用陶瓷含量高達 60 vol.% 的光固化懸浮液。不是依靠流體流動來重新涂覆構建表面,而是使用活塞分配可光固化氧化鋁懸浮液,并使用刮刀均勻地鋪展。這種方法能夠打印低至 25 μm 的均勻層。

用槽光聚合方法流延成型原料的另一個好處是支撐懸垂結構,并減少收縮、翹曲和開裂。在 1700 °C 下燒結的氧化鋁(平均粒徑為 1.5 μm)零件的相對密度為 97%,彎曲強度為 275 MPa,與傳統加工的試樣(250-350 MPa)相當。此外,通過添加細晶粒和燒結添加劑,以提高由大粒徑氧化鋁粉末打印的零件的致密化。對于 50 vol.% 的陶瓷含量,在 1600 °C 下燒結的氧化鋁(平均粒徑為 10.34 μm)部件顯示出最小的致密化。

通過使用平均粒徑為 10.34 (85%) 和 1.05 μm (15%) 的氧化鋁粉末的雙峰混合物,此外還有 1 wt.% MgO 和 3wt.% TiO2,實現了 92.97% 的相對密度。雖然 93% 的相對密度對于結構陶瓷部件來說是不夠的,但這項研究證明了低成本原料粉末與細顆粒和燒結添加劑相結合的潛力。研究發現,對于氧化鋯部件,添加 7.5 vol.% 3Y-TZP 將相對密度從 91.84% 增加到 96.40%。

在 2010 年代中期 Schwentenwein和 Scheithauer 等人,使用了一種數字光處理 (DLP) 的自下而上的方法來提高氧化鋁零件的分辨率和處理速度。在構建過程中,軟啟動策略以低強度(占空比接近 10%)開始固化,然后逐步提高到全強度(占空比為 100%)。與恒定固化相比,軟啟動固化減少了裂紋并增加了生坯密度。第二種策略,使用大于層高的固化深度,被證明可以改善層間粘合。對于 25 μm 的層高、150 μm 的固化深度和軟啟動固化策略,在后處理后獲得了沒有可見層界面的致密氧化鋯樣品。

另外一項研究在 2019 年使用還原光聚合制造 SiC 生坯,這是一項重大成就,因為 SiC 的高吸光度以及 SiC 與光固化樹脂之間的高折射率差異。二丙烯酸酯單體、Al2O3、Si3N4 和 SiC 的折射率分別為 1.46、1.70、2.10 和 2.65。大的折射率差和吸光度導致低固化深度,這阻礙了還原光聚合加工。

過使用直徑為 15 μm 的大 SiC 顆粒和 40 vol.% 的陶瓷含量實現了 60 μm 的固化深度。通過添加 1 wt.% 納米尺寸的 SiC 粉末,固化深度增加到 66.8 μm。納米尺寸的 SiC 粉末還提高了懸浮穩定性,從而能夠制造復雜的 SiC 生坯。然而,這些零件的后處理特性、燒結密度和機械性能都沒有報告;低陶瓷含量和大粒徑會阻礙燒結過程中的致密化。在隨后的研究中,在 1800 °C 下燒結獲得了 85.2% 的相對密度和 78.6 MPa 的彎曲強度。為了提高結構性能,將聚碳硅烷滲透到燒結部件中,然后在 1200 °C 下熱解。八次循環后,獲得的相對密度為 93.5%,彎曲強度為 165.2 MPa。

將陶瓷顆粒加載到光固化樹脂中的一個值得注意的替代方法是先驅體轉化陶瓷(PDC)方法。在這種方法中,通過還原光聚合形成可光固化的陶瓷前驅體樹脂,然后在 1000-1300 °C 的溫度下熱解以得到具有最終性能的陶瓷部件。與傳統的陶瓷燒結溫度相比,通過使用這些相對較低的后處理溫度可以實現顯著的節能。此外,這種方法可以生產具有優異表面光潔度的陶瓷部件。一個主要優點是碳化物、硼化物和氮化物都可以從陶瓷預制樹脂中衍生出來;由于這些材料具有較大的折射率差異和高吸光度值,因此使用傳統的載有陶瓷顆粒的樹脂進行固化具有挑戰性。

HRL 團隊使用陶瓷3D打印技術制造惰性顆粒增強的硅氧烷基陶瓷前驅體樹脂材料,然后通過熱解極端加熱過程,將3D打印陶瓷增強前驅體材料轉化為碳硅氧化物(SiOC)復合材料。開裂和孔隙形成,這對結構的最大厚度施加了限制。因此,這種方法對支柱直徑低于約 1 毫米的晶格結構顯示出顯著的前景,但對于需要致密、塊狀陶瓷部件的結構應用將面臨挑戰。

在HRL 實驗室所采用的陶瓷部件制造方法中,首先需要使用基于光固化工藝的SLA 或DLP 3D打印機制造硅氧烷基樹脂,經過高溫(700°C-1100°C)熱解循環后,聚合物3D打印零件被直接轉換為碳氧化硅(SiOC)陶瓷。這種方法省去了冗長的脫脂步驟和后續的燒結步驟。

根據HRL 實驗室,所有增材制造-3D打印工藝所主要考慮的因素是陶瓷的低固有韌性是否會限制對于孔隙、缺乏熔合、層間附著力和表面粗糙度等缺陷的容忍度,因為這些缺陷之后會在結構上損害最終的陶瓷零件。如果可以提高3D打印陶瓷材料的韌性,那么3D打印陶瓷技術可能影響眾多陶瓷應用,包括推進、能量產生、化學加工、摩擦學和醫療植入物中用到的陶瓷零部件。

據了解,目前已有陶瓷基增強材料,最著名的例子是使用長陶瓷纖維增強材料的陶瓷基復合材料(CMC),例如碳化硅/碳化硅(SiC / SiC),其韌性達到>30 MPa m1/2。傳統上,這些陶瓷基復合材料是由經過多次陶瓷前驅體聚合物浸潤和熱解步驟的剛性纖維預成型件制成的。

但是長纖維形狀因數與當前商用3D打印打印機不兼容。縱橫比較小的短纖維(如晶須)和顆粒也會使材料增韌,例如,使用SiC晶須增強氧化鋁(Al2O3)復合材料,橋接裂紋所吸收的應變能使基體材料的韌性提高了> 6 MPa m1 / 2,顆粒夾雜物使裂紋尖端偏轉,并有可能增加晶須和顆粒的形狀因數也使其與多種增材制造方法兼容。顆粒夾雜物會使裂紋尖端偏轉,有可能使韌性提高2倍。晶須和顆粒的形狀因數也使其與多種增材制造方法兼容。

對陶瓷前驅體聚合物的研究產生了多種聚合物的合成,例如SiOC,碳氮化硅(SiCN),SiC和氮化硅(Si3N4)在內的硅基陶瓷。在通過熱解轉化陶瓷前驅體聚合物的過程中,伴隨著揮發性物質的釋放并導致質量減少與收縮引起的致密化。由于揮發物必須擴散穿過基質才能從自由表面逸出,因此溫度分布,樣品幾何形狀和基質擴散率是防止基質中的孔核形化的重要考慮因素。施加在樣品上的機械約束對于防止樣品收縮引起的破裂也是至關重要的。

據了解,先驅體轉化陶瓷(PDC)方法不限于光固化3D打印技術,并且已被證明可用于粉末床熔化、粘結劑噴射、材料噴射、材料擠出等加工技術。

來源:https://www.3ddayin.net/xinwenpindao/shendujiedu/41632_2.html