研究小組使用中子檢測(cè)3D打印零件中的內(nèi)部應(yīng)力

魔猴君 行業(yè)資訊 1427天前

慕尼黑工業(yè)大學(xué)(TUM)的研究小組開發(fā)了一種無(wú)損方法,可使用中子檢測(cè)3D打印零件中的內(nèi)部應(yīng)力。研究人員在能源技術(shù)公司Siemens Energy的3D打印格子結(jié)構(gòu)上測(cè)試了他們的方法,該公司的3D打印燃?xì)廨啓C(jī)葉片中使用了這種方法。“具有這種復(fù)雜結(jié)構(gòu)的復(fù)雜組件將無(wú)法使用傳統(tǒng)的制造方法(如鑄造或銑削)來(lái)制造,”德國(guó)聯(lián)邦材料研究與測(cè)試學(xué)院(BAM)的Tobias Fritsch博士說(shuō)。 “我們想看看我們是否可以使用中子來(lái)檢測(cè)這個(gè)復(fù)雜組件中的內(nèi)部應(yīng)力。”

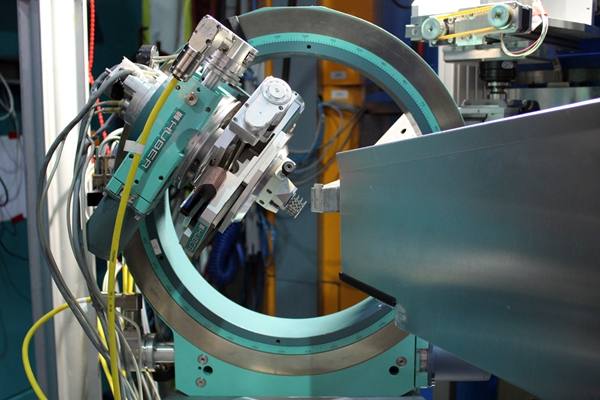

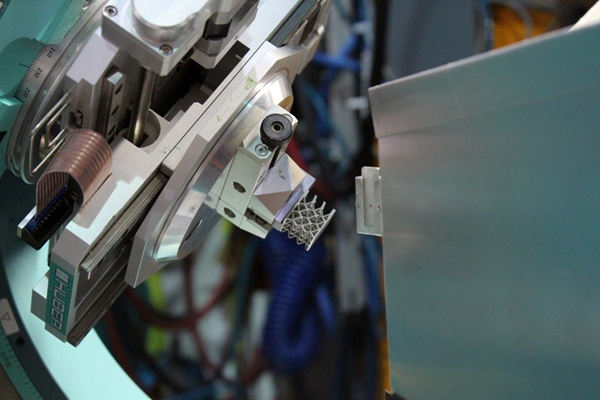

殘余應(yīng)力衍射儀STRESS-SPEC上測(cè)量位置的晶格結(jié)構(gòu)。圖片來(lái)自Tobias Fritsch / BAM。

3D打印零件的無(wú)損檢測(cè)

西門子能源公司使用鎳鉻合金印刷了幾毫米大小的晶格結(jié)構(gòu),并有意省去了印刷后的常規(guī)熱處理。晶格是通過激光粉末床融合(LPBF)制造的,從而使結(jié)構(gòu)具有復(fù)雜的幾何形狀。但是,在打印過程中,激光的局部熱輸入和熔池的快速冷卻會(huì)導(dǎo)致材料中殘留應(yīng)力。盡管可以花費(fèi)時(shí)間并因此花費(fèi)金錢,但是可以通過熱處理過程來(lái)消除這種壓力。但是,在此之前,殘余應(yīng)力還會(huì)在生產(chǎn)過程中損壞組件,從而導(dǎo)致裂紋或變形。

評(píng)估材料的結(jié)構(gòu)完整性主要是通過破壞性或半破壞性的方式進(jìn)行的,這對(duì)于零件的批量生產(chǎn)而言并不理想。取而代之的是,中子衍射可以無(wú)損檢測(cè)散裝材料中的殘余應(yīng)力,為了使用這種方法測(cè)試燃?xì)廨啓C(jī)部件的內(nèi)部應(yīng)力,Fritsch用來(lái)自研究中子源Hein Maier-Leibnitz(FRM II)的中子轟擊了該零件,并使用了STRESS-SPEC中子衍射儀。然后使用Python腳本計(jì)算主應(yīng)力方向,同時(shí)從九個(gè)應(yīng)變測(cè)量值中提取六個(gè)獨(dú)立的應(yīng)力分量。這些測(cè)量表明晶格結(jié)構(gòu)的支柱和結(jié)的主應(yīng)力方向。

殘余應(yīng)力衍射儀STRESS-SPEC上測(cè)量位置的晶格結(jié)構(gòu)。圖片來(lái)自Tobias Fritsch / BAM。

檢測(cè)內(nèi)部應(yīng)力

通過他們的實(shí)驗(yàn),該團(tuán)隊(duì)演示了使用中子衍射確定晶格結(jié)構(gòu)中殘余應(yīng)力的可靠程序。但是,一旦他們檢測(cè)到壓力,下一步就是找到減輕壓力的方法。Fritsch說(shuō):“我們知道我們必須修改生產(chǎn)過程參數(shù),從而改變打印過程中組件的構(gòu)建方式。在熔化過程中,熱量施加的局部性越強(qiáng),產(chǎn)生的內(nèi)部應(yīng)力就越大。因此,我們必須在打印過程中盡可能均勻地分配熱量。”展望未來(lái),該團(tuán)隊(duì)將研究具有新組件和修改后的印刷參數(shù)的過程,并已與西門子合作,計(jì)劃利用Garching的TUM中子源進(jìn)行新的測(cè)量。

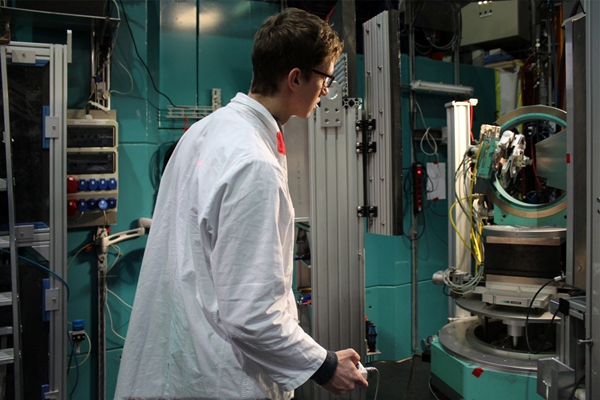

Tobias Fritsch博士使用遙控器在研究中子源的殘余應(yīng)力衍射儀STRESS-SPEC中將晶格結(jié)構(gòu)置于正確的測(cè)量位置。攝影:Michael Hofmann / FRM II / TUM。

AM內(nèi)的非破壞性測(cè)試

盡管對(duì)3D打印零件進(jìn)行破壞性測(cè)試仍然是檢測(cè)應(yīng)力和弱點(diǎn)的最常見方法,但還有其他一些開發(fā)無(wú)損檢測(cè)過程的方法。例如,美國(guó)國(guó)家標(biāo)準(zhǔn)技術(shù)研究院(NIST)的科學(xué)家們開發(fā)了一種使用先進(jìn)的探針和計(jì)算機(jī)算法精確測(cè)量SLA 3D打印過程中聚合物硬化速率的方法。將機(jī)器學(xué)習(xí)與CT掃描相結(jié)合是另一種非破壞性技術(shù),紐約大學(xué)Tandon工程學(xué)院的研究人員已應(yīng)用該技術(shù)來(lái)揭示3D打印復(fù)合材料背后的漏洞。

在其他地方,新加坡國(guó)家增材制造創(chuàng)新集群(NAMIC)與新加坡國(guó)家計(jì)量中心合作,為通過粉末床熔合和粘結(jié)劑噴射制造的零件的無(wú)損檢測(cè)開發(fā)標(biāo)準(zhǔn)指南。 該研究項(xiàng)目是由標(biāo)準(zhǔn)開發(fā)者ASTM International資助的旨在鼓勵(lì)3D打印內(nèi)部標(biāo)準(zhǔn)化的八項(xiàng)舉措之一。

來(lái)源:https://www.3ddayin.net/xinwenpindao/guowaikuaidi/40283.html