英格索爾和貝爾合作在75小時內3D打印出22英尺長直升機旋翼槳葉模具

魔猴君 行業資訊 1463天前

Ingersoll首席執行官Chip Storie說:“我們正在開發中心不斷測試和改進MasterPrint。” “ Ingersoll的短期目標是將MasterPrint轉換為航空航天業的3D打印模具,該模具保留傳統技術通常可獲得的幾何特性和公差,真空完整性和高壓滅菌器回彈力,但只有增材制造可以減少成本和時間。我們的MasterPrint流程在2020年取得的不懈努力終于使這一目標得以實現。”

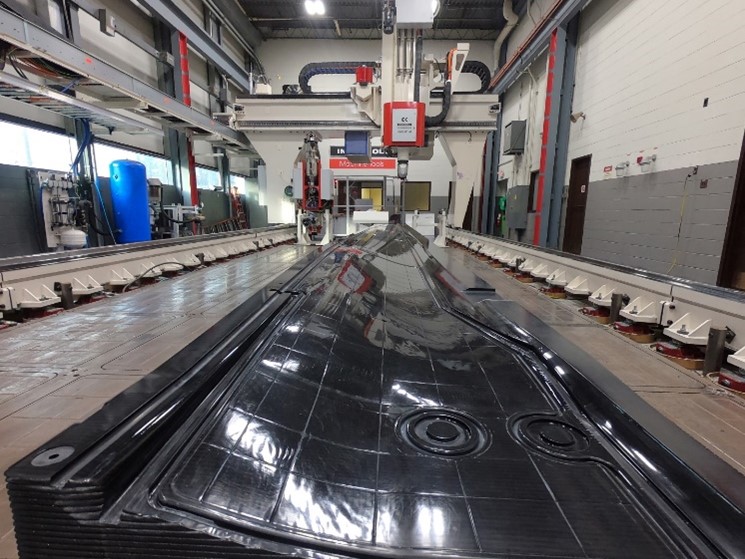

3D打印的真空修整工具。圖片來自英格索爾(Ingersoll) 真空修剪工具由1,150磅的ABS和20%的短切碳纖維填充物組成,從頭到尾打印大約需要75個小時。打印完成后,通過關閉用于5軸銑頭的打印模塊,將模具表面和其他工具定位特征加工到零件中。銑削過程在另一周內完成,最終的修整工具被制成完全真空密封的。 MasterPrint上的3D打印和加工操作均使用Siemens 840D CNC控制系統。 通過選擇3D打印零件而不是加工大型模具,合作伙伴可以大大縮短項目的交貨時間。通過以一種本地CAD軟件格式共同設計工作流的加法和減法部分,整個制造過程耗時約3周。相比之下,這種尺寸的典型鋁模具的傳統制造周期將花費4到5個月。 貝爾公司工藝穩定性高級經理James Cordell補充說:“多年來,貝爾公司一直使用復合材料制造機身部件,包括在英格索爾膠帶層機上生產的部件。這些相似的材料現在被用于制造形成機身部件的模具。利用這種快速的制造設備,貝爾將大大加快我們為貝爾組織內許多應用開發工具的速度。”

22英尺長的真空修剪工具。圖片來自英格索爾(Ingersoll) 使用MasterPrint進行大批量生產 這并不是Ingersoll的MasterPrint 3D打印機首次利用其大型零件生產功能。今年早些時候,緬因大學(UMaine)從美國能源部(DoE)獲得了280萬美元的資金,用于開發一種更加環保的3D打印風力渦輪機葉片模具的方法。使用MasterPrint的自定義變體,研究人員現在正在使用生物基納米纖維素原料創建其葉片模具的過程。一旦完成,該項目有望將交付周期縮短數月,并節省25%到50%的成本。 以前,UMaine還使用其自定義的MasterPrint系統制作世界上最大的3D打印實體(和最大的3D打印船)。這種25英尺,重5000磅的3D打印船稱為3Dirigo,它已經在大學進行了測試和洗禮。它是在三天內使用塑料和木質纖維素的混合物生產的。

來源:https://www.3ddayin.net/xinwenpindao/guowaikuaidi/40176.html