HRL實驗室開發抗斷裂陶瓷基復合材料3D打印零件的新方法

魔猴君 行業資訊 1492天前

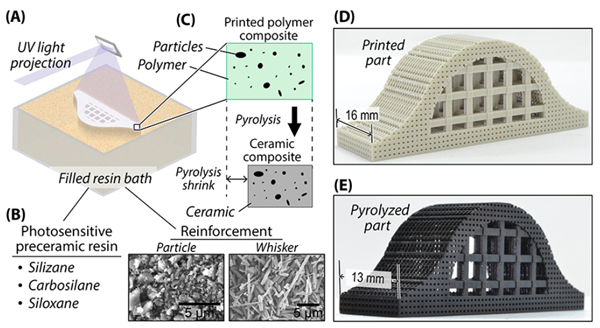

通用汽車和波音公司擁有的研究中心HRL Laboratories的研究人員已經開發出一種使用抗斷裂陶瓷基復合材料(CMC)的3D打印零件的新方法。HRL團隊開發了一種新型的硅氧烷基陶瓷樹脂,并用惰性顆粒對其進行了增強,然后使用稱為熱解的極端加熱工藝將其轉化為碳氧化硅(SiOC)。所得的玻璃狀材料具有增強的耐久性,并且據研究團隊稱,它可用于新能源敏感領域,例如推進,能源生產和化學加工。

“我們在該項目中解決的挑戰是將增韌解決方案與我們的3D打印過程集成在一起。”HRL項目首席研究員Mark O’Masta說,“我們現在可以大量添加這些增強材料,以顯著增強3D打印陶瓷零件的韌性。我們基本上是將脆性的單分子材料制成耐用的復合材料。作為一項額外的好處,添加鋼筋可以減輕某些處理方面的約束。”

研究人員開發了可用于增強復雜的3D打印陶瓷結構的陶瓷前聚合物。照片由HRL實驗室提供。

擴展3D打印陶瓷的應用

陶瓷組件通常具有出色的耐腐蝕和耐磨性,其獨特的性能使其在高溫區域具有潛在的應用前景,但事實證明,將它們成型是有問題的。使用易碎的陶瓷來制造具有狹窄幾何形狀的復雜零件,還會在內部裂縫和空隙上產生壓力,有時會導致災難性的故障。O’Masta解釋說:“所有陶瓷零件,無論是傳統加工的還是3D打印的,都具有微小的缺陷,例如在加工,處理和維修過程中產生的微小空隙。問題在于,當對該區域施加應力時,缺陷會變成不受控制的裂紋,從而導致整個零件的災難性破壞。”

陶瓷3D打印技術可能仍處于起步階段,但是為了解決這個問題,常用的技術已經開始出現。已嘗試將直接墨水書寫(DIW)和熔融沉積建模(FDM)方法混合使用,但更常見的是,將光聚合(SLA)用于固化注入聚合物的原料。

在每種現有工藝中,在燒結陶瓷顆粒之前,都要對印刷的“生坯”進行兩步熱處理,以去除聚合物(脫脂)。現在,最近的研究已經產生了一種替代方法,該方法涉及通過使用硅氧烷基樹脂代替3D打印,然后通過熱解將其轉變為SiOC。這項新興的陶瓷制造技術省去了冗長的脫脂和燒結步驟,有可能使其成為傳統陶瓷印刷工藝的更快替代品。為了使這種新的基于溫度的方法有效地起作用,需要開發一種陶瓷材料,以解決該材料的低固有韌性并防止不良的粒子融合。

通過持續的測試,HRL團隊以他們的技術找到了“最佳點”,從而生產出具有高強度水平的復雜零件。

照片由HRL實驗室提供。

HRL Labs新穎的3D打印陶瓷方法

為了解決陶瓷固有的脆弱性,HRL團隊開發了一種新穎的工藝,需要開發陶瓷纖維增強的CMC。研究人員使用光引發劑和碳氧化硅(SiOC)材料的混合物配制了他們的新樹脂,該材料包含分散的惰性陶瓷顆粒。

利用Prodways ProMaker L5000工業打印機,研究人員隨后制造了一系列1.25(t)×2.5(h)×15(l)mm3的樣品,旨在評估和優化其配方。經過一系列的特性測試,該團隊發現了高水平的顆粒分散性,但在增強部件的拉伸強度方面也表現出奇怪的行為。事實證明,較厚的樣品比較薄的樣品更容易開裂,通過這一發現,HRL團隊確定了可以達到的增強水平的“最佳點”。添加過多的增強元素將超過其“堆積極限”,并削弱零件,而添加量不足,則可能使陶瓷容易破裂。

自2016年以來一直致力于這項技術,研究小組認為,他們最終可能會制造出一種分散良好的增強陶瓷,加熱后收縮率降低。使用增強材料印刷的產品具有3倍的壁厚和3 MPa以上的韌性,這使HRL團隊得出結論,現在可以使用新的,更復雜的陶瓷零件。HRL研究的合著者Ekaterina“Katya”Stonkevitch總結說:“通過詳細的研究和使用光學和電子顯微鏡對缺陷的仔細檢查,我們能夠確定合適的加工條件。有了這些信息,我們發現可以打印比以前更厚的零件。”

3D打印中的陶瓷創新

盡管陶瓷增材制造仍針對高應力最終用途進行了充分優化,但許多公司已經將該技術商業化。弗勞恩霍夫陶瓷技術與系統研究所(IKTS)的科學家開發了一種多材料噴射(MMJ)系統,該系統能夠生產增強的陶瓷零件。新機器將金屬和陶瓷等材料融合在一起,以利用它們的綜合性能。

總部位于荷蘭的3D打印機制造商Admatec已推出一種模塊化的新型DLP 3D打印機,它也與陶瓷兼容:Admaflex300。該系統旨在滿足熔模鑄造行業生產大型氧化鋁零件和二氧化硅的需求。核或殼。

在其他地方,材料噴射專家XJet與Straumann合作,以提高其陶瓷3D打印技術在牙科領域的功能。通過采用XJet的增材制造系統,Straumann能夠使用通常易碎的材料設計和制造具有復雜幾何形狀的牙科零件。

來源:https://www.3ddayin.net/3ddayincailiao/taoci/39713.html