金屬3D打印使燃燒更加高效

魔猴君 行業資訊 1683天前

獨角獸金屬3D打印公司Desktop Metal一直希望實現金屬3D打印的成本、速度和質量之間的最優化,以此來推動這項技術的普及。自2017年四月,Desktop Metal推出了Studio系統,(起售價為49,900美元,加上脫脂和燒結爐,價格大約是12萬美元。),那么時至如今,Desktop Metal在市場上獲得了什么樣的應用?本文章將和大家通過3D打印燃料霧化器案例來領略基于Desktop Metal的技術,應用端開發的提高燃油效率和減少排放的解決方案。

這款用于液化天然氣(LNG)油輪的蒸汽推進鍋爐的3D打印燃料霧化器在燃油效率方面實現了性能提升。

來源:Desktop Metal

克服傳統制造技術局限

快速制造帶來經濟性

生產高效、清潔的空氣燃燒系統需要多種制造技術,然而目前為油輪制造的燃料霧化器達到了一定的性能實現極限。為了方便傳統技術的加工,霧化器通常設計為帶有直孔和簡單的幾何形狀,但功能并不理想。為了實現設計改進和效率提升,意味著從原來的CNC數控加工轉向另一種制造技術:金屬3D打印。John Zink Hamworthy Combustion是一家致力于清潔空氣燃燒技術和排放控制系統的公司,自2019年以來,John Zink以Desktop Metal的Studio系統的來進行各種零件的原型和小批量生產。

Desktop Metal的技術使得John Zink可以快速生產17-4和316L不銹鋼零件,并且運營成本更低。自2019年安裝Studio系統以來,John Zink已經發現了該技術的許多增值應用程序。Studio系統的第一個勝利是在原型制作方面,這使該公司能夠設計和測試金屬部件,然后再通過鑄造或其他生產技術投入生產。不過這些原型的制作并沒有發揮出增材制造復雜產品的潛力,因為這些原型中的大多數將繼續通過鑄造或機加工生產,使得從設計源頭就沒有充分發揮增材制造的全部優勢。現在,John Zink公司通過金屬3D打印可以經濟有效地少量生產可以真正發揮增材制造技術優勢的應用,例如燃料霧化器就是一個例子,通過3D打印,其性能獲得了顯著提高,而通過傳統制造技術則無法實現。

專注于清潔燃燒技術和排放控制系統。來源:John Zink

原始的燃油霧化器是一個很小但很簡單的機加工鋼制零件,燃料和蒸汽在其內部腔室中混合在一起,并通過圓形鉆孔通道排出。像這樣的燃燒組件可以根據它們的調節比進行分類,這種關系描述了最大通過量與最小通過量的關系。較高的比率表示較高的效率水平。當船舶在港口或緩慢行駛時,機加工的霧化器在低負載下的調節比為15:1。

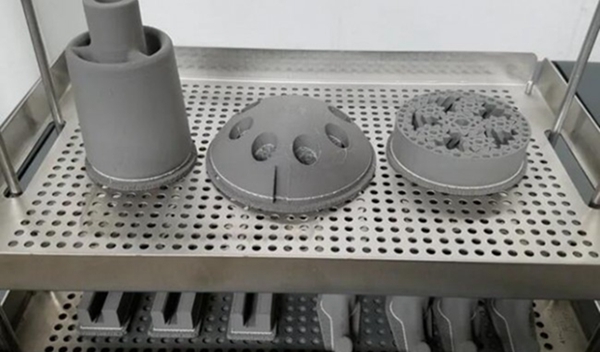

機加工和3D打印的燃油霧化器

為了提高霧化器的燃油效率,John Zink的團隊首先提出了三種不同的設計,這些設計通過Desktop Metal的Studio System進行原型制作,然后在現場進行測試。團隊最終將霧化器與其底座整合在一起,以消除接頭處泄漏的危險,并通過計算流體動力學(CFD)仿真模擬對設計進行驗證,以精化通道。

原始的燃油霧化器(左)是帶有直孔的機加工零件,3D打印版本(右)具有扁豆形的孔和鰭,以減少尖端的材料量。來源:John Zink

最終經過重新設計的霧化器具有像翼片一樣的鰭片,可減少零件和菜豆形通道所需的總材料,如果沒有增材制造,這種幾何形狀將無法實現。燃料霧化器最終將通過選區激光熔化金屬3D打印技術在外部生產,但是結合了Desktop Metal的Studio System可以更快地到達最終設計,并且節省了首次運行的時間和成本。通過選區激光熔化金屬3D打印技術,燃料霧化器可以在8天內生產,成本為1200美元;相比之下,通過粘結劑噴射金屬3D打印技術在5天內生產,成本僅為300美元。

通過粘結劑噴射技術制造的金屬零件。來源:John Zink

當然,3D可打印設計的主要優點是它提高了燃油霧化器的效率, 3D打印的燃油霧化器的調節比為25:1,與原始機加工零件相比,燃油效率提高了67%。新設計還將每小時油耗從120公斤降低到38公斤;據了解到新設計大約每年每艘油輪可節省90,000美元至160,000美元的燃料成本。

Review

實現更充分的燃燒,3D打印正在提升人類對資源的利用率,顛覆不僅僅來自于制造技術,更來自于以功能導向的設計。

航空航天

航空航天領域,最典型的案例是GE燃油噴嘴,燃油噴嘴頭內,迷宮一般復雜的流道將燃油與空氣高效混合,可以幫助發動機實現優越的性能。而LEAP項目的成敗,很大程度上取決于燃油噴嘴的好壞。這個結構最終只有核桃般大小,里面卻有14條精密的流體通道。這個設計雖然精妙,但它太過復雜,幾乎造不出來。GE通過傳統的制造加工方式嘗試了8次,但每次都失敗了。傳統方法并不能解決的問題,3D打印機就像一支激光筆一樣,根據電腦繪圖,一層一層地將細金屬粉末熔融成最終形狀。正適合燃油噴嘴這樣復雜精密部件的制造。此外,3D打印所產生的廢料也比傳統生產方法少很多。

能源

能源領域,此前,3在《GE通過3D打印改進燃氣輪機中的燃料和空氣的預混合》一文中提到,3D打印技術使得制造復雜形狀的預混合器成為現實,GE通過3D打印的預混合器帶來的旋渦運動有助于使液體燃料與空氣霧化和混合,使得除了氣體燃料之外還能夠使用液體燃料。并且可以產生噴射穩定的火焰,帶來較低的動態性和較高的火焰穩定裕度,而高出口速度可用于減少或消除火焰回火風險。

此外,能源領域,西門子芬斯蓬工廠目前采用3D打印制造的燃氣輪機零件,集中在燃燒室部分。SGT-800燃燒室前端。在傳統生產過程中,這個部位由13個部件和18個焊接點組成,而3D打印技術將其作為整體打印,生產時間由數月縮短到一兩周。經過優化后的燃燒器擁有一個外壁和一個框架結構的內壁, 這個復雜的雙壁結構零部件最終通過金屬3D打印設備一次性完成制造,不需要將幾個單獨的部件焊接在一起。

汽車

汽車領域,根據市場觀察,比較經典的一個案例是法拉利賽車帶點陣結構的活塞頭。法拉利賽車發動機由意大利馬瑞利(Magneti Marelli)汽車零部件公司承擔,發動機輕量化和保持高強度水平是馬瑞利公司在進行發動機活塞頭設計時所主要考慮的兩個因素。2017年,設計師為零件添加了復雜的內部點陣結構,該結構能夠減少材料的使用,降低零件重量,又可以保證高沖擊區域的強度。3D打印的鋼合金活塞頭使法拉利668賽車的發動機點火室設計得到重塑,該零件能夠承受400bar的壓力,它使發得燃油實現充分燃燒。

摩托車

有趣的是,更好的空氣與燃料混合還被應用到了摩托車領域,摩托車化油器看起來非常復雜,通過改變引擎和化油器內的大氣壓,改變壓力并使燃料和空氣通過化油器流動。通過化油器流動的空氣將會帶動燃料,接著燃料將會與空氣混合。通過3D打印將一個由多個組件組成的摩托車化油器設計優化為一個整體式的輕量化零件,零件中還集成了布線通道和散熱結構。

不過,值得注意的是,并非單獨通過3D打印就可以完成這些使得燃燒更加充分的零件,3D打印與傳統加工技術的配合是不可或缺的,在這方面,國際上GF 加工方案的增材制造解決方案致力于在車間真正實現端到端的集成,實現無縫和高效的工作流程的關鍵就是要對現有的軟硬件環境做出調整,這是當前發揮3D打印潛力的另一塊需要重視的能力建設。

來源:https://www.3ddayin.net/3Ddayinfangan/39566.html