3D打印,正在重塑電動汽車的電動機定子繞組

魔猴君 行業資訊 1727天前

開發電動汽車的電動驅動裝置需要很長時間,通常長達三年的時間。在此期間可能會產生新的要求:例如,不同的電源電壓,安裝空間的變化。大部分開發過程可以通過仿真輔助完成,但是在硬件中進行映射需要花費時間。最重要的是,電動汽車的電動機定子繞組的開發通常是眾所周知的瓶頸,3D打印幾乎無需模具就可以避免這種開發障礙。由于傳統的生產涉及復雜的彎曲和焊接過程,3D打印帶來的時間節省尤其是在所謂的發夾式繞組上得到了回報。 通常新繞組的等待時間有時為六個月或更長時間,最新的市場發展趨勢是將時間縮短到幾個星期。本期,一起了解3D打印在電動機定子繞組方面的前沿發展應用趨勢。

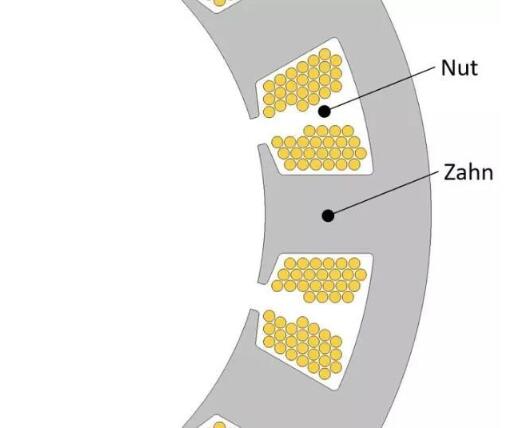

根據百度百科,電機定子是發電機和起動機等電機的重要組成部分,定子是電動機重要的部分。定子由定子鐵芯、定子繞組和機座三部分組成。定子的主要作用是產生旋轉磁場,而轉子的主要作用是在旋轉磁場中被磁力線切割進而產生(輸出)電流。我國目前電機配件配件市場分布東南沿海及長江三角洲地區。定子繞組是指安裝在定子上的繞組,也就是繞在定子上面的銅線 。繞組是由多個線圈或線圈組構成一相或整個電磁電路的統稱。目前的交流電動機定子絕大部分都是應用分布式繞組。

根據不同機種、型號及線圈嵌繞的工藝條件,電動機各自設計采用不同的繞組型式和規格。定子繞組根據電動機的磁極數與繞組分布形成實際磁極數的關系,可分為顯極式與隱式兩種類型。市場上,德國Additive Drives公司通過3D打印增材制造電動機定子繞組,并有望顯著改善零件性能。電動機的最大輸出功率由于其預熱而受到限制,例如由于允許的繞組溫度而受到限制。通常有兩個提高功率限制的杠桿:首先,以相同的功率減少損耗,其次,改善散熱。繞組的設計在這里起主要作用,因為它是主要的熱源。

經典的圓線繞組有許多限制:銅導體,繞組工藝和槽口幾何形狀必須匹配。彼此纏繞的導體形成牢固的圖案。此外,圓形導線(經典的導體形狀)在幾何形狀上與梯形凹槽的配合不佳。結果是,每個凹槽都被銅填充了一半,從而形成了空隙。相對較小的導體橫截面可確保較大的電熱損耗。

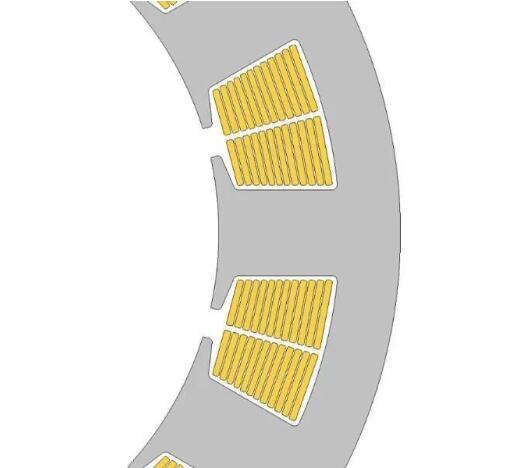

德國Additive Drives公司通過3D打印實現了更高的自由度,通過基于粉末床的SLM選區金屬3D打印工藝,使得凹槽中的銅含量更大。從物理上講,這意味著匝的最大橫截面和較小的電阻。而通過3D打印所實現的可變的形狀還有利于散熱,因為每條電線都與線圈的所謂疊片鐵芯熱接觸,因此沒有熱點。

經典圓形導線繞組的橫截面:每個導體位于上下兩個導體之間的空間中。銅填充系數約為45%。來源:德國Additive Drives

3D打印的單個線圈的橫截面:通過選區激光熔化工藝制造,可以調整每一匝,以最佳方式利用可用的槽口面積。銅填充系數約為65%。來源:德國Additive Drives

3D打印的電動機定子繞組。來源:德國Additive Drives

3D打印的電動機定子繞組的電動機截面。來源:德國Additive Drives

當然,這個過程中,最為關鍵的是如何減少或避免銅的激光反射?

由于銅的導熱性和反射性極佳,這使得銅金屬在3D打印機內部難以操作。雖然當前選擇性激光熔化(SLM)3D打印技術可以用于制造銅金屬粉末材料。但是銅金屬在激光熔化的過程中,吸收率低,激光難以持續熔化銅金屬粉末,從而導致成形效率低,冶金質量難以控制等問題。此外,銅的高延展性給去除多余粉末這樣的后處理工作增加了難度。

亞琛增材制造中心ACAM的研發成員之一Fraunhofer ILT弗勞恩霍夫激光研究所推出了“SLM綠色”解決方案,當前的粉末床激光熔化技術所采用的激光器通常在光的紅外光譜范圍內運行,這就是為什么銅的低吸收率會發生,而且光的能量不能有效地熔化銅金屬。純銅從電子束熔融工藝中吸收80%的能量,而在紅色激光束中僅吸收2%的能量,激光成為銅金屬打印的突破點。

釋放3D打印銅應用的潛力,一個特別重要的趨勢是用于焊接和銅材料 3D 打印等應用的藍光直接二極管激光器的發展。2019 年,Laserline 推出了一款1 kW 的產品。藍色激光加工金屬的速度更快,效率更高,而這些金屬對大多數工業激光系統產生的 1 微米紅外輻射吸收能力較差。

島津公司(日本)實現了其 BLUE IMPACT 藍光沖擊二極管激光器的商業化,這種激光器可以在高亮度下產生 100 瓦的功率。這款產品是島津公司與日本大阪大學合作開發的,是日本國家項目的一部分。

BLUE IMPACT 激光器結合了日亞化學公司(日本)的許多氮化鎵(GaN)藍色激光二極管,自 2006 年以來效率提高了一倍,輸出功率提高了一個數量級。島津 450 納米藍色二極管激光器的一個關鍵應用是銅材料的 3D 打印。

隨著激光器的發展,3D打印銅的應用走向了良性的發展趨勢,根據3D科學谷的市場觀察,在定子繞組的3D打印方面,由于節省了纏繞工具,通過3D打印可以經濟地生產多達500臺以下的小批量電動機定子繞組。更低的線束電阻,更少的損耗,更短的繞組頭,所有這些都增加了電動機的價值。

3D打印的電動機定子繞組目前可以承受的電流極限約為1兆瓦,不過對于商業化前景來說,專注于功率在100 kW左右的功率范圍更為合適,因為這在汽車牽引電機中很常見。

來源:3D科學谷