面向增材制造的制動鉗設計探索

魔猴君 行業資訊 1617天前

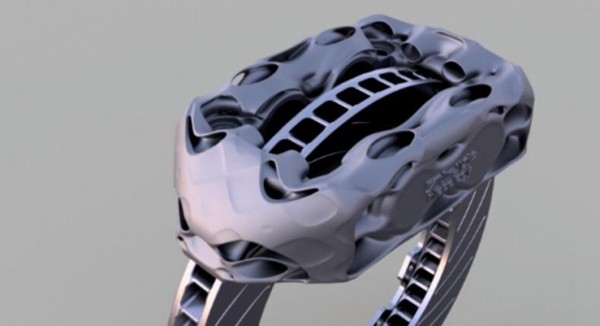

日本山一特殊鋼公司(YAMAICHI Special Steel)的增材制造部門對制動鉗進行了重新設計。重新設計的制動鉗所使用的制造工藝為選區激光熔化3D打印技術,增材制造工藝釋放了設計自由度,重新設計的制動鉗能夠在實現減重的基礎上集成熱交換結構,并且增加壓力油路的供油方向。這一設計案例對汽車安全部件設計優化與創新具有一定參考意義。

面向增材制造而設計的制動鉗。來源:YAMAICHI Additive

有限空間內實現減重與功能集成

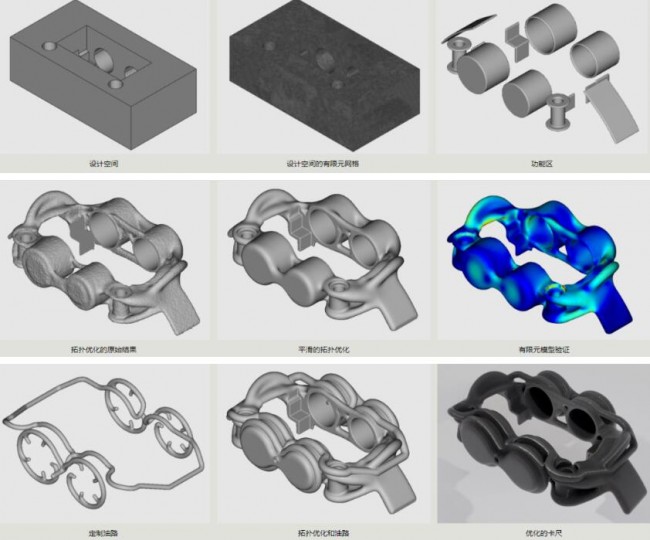

YAMAICHI在重新設計中應用了拓撲優化技術,并在制動鉗中集成了面向增材制造的TPMS 結構。此外,YAMAICHI 在設計中添加了優化的壓力損失油路。考慮到制動鉗在工作時可能遇到礫石撞擊之類的環境因素,YAMAICHI 在制動鉗下方增加了防止撞擊損壞的防護面。

拓撲優化的制動鉗。來源:YAMAICHI Additive

TPMS 為三重周期性最小表面(TPMS),對于結構應用而言,該設計顯示出高強度重量比。該設計如果與增材制造技術結合使用,將使設計師能夠創建兼具高強度和散熱特性的多功能結構。

集成熱交換結構的制動鉗。來源:YAMAICHI Additive

而根據YAMAICHI披露的設計方案,他們的確設計了一款集成熱交換結構的制動鉗,熱交換結構的作用是在制動周期內對制動鉗進行冷卻,空氣流能夠穿過冷卻通風口并加快冷卻過程。采用這一設計的制動鉗比傳統設計減輕了40%的重量。

這款制動鉗的另外一個設計創新是壓力油路。通常,壓力油路中只有一個向制動鉗活塞供油的方向,但設計優化后,有五個方向向卡鉗活塞供油,這一設計有助于在活塞表面上產生更好的壓力分布。

拓撲優化和油路優化的設計結果。來源:YAMAICHI Additive

YAMAICHI 團隊在進行制動鉗優化時,所面向的制造工藝是基于粉末床激光熔化的增材制造工藝,材料為AlSi10Mg。

Review

金屬3D打印技術多被應用于制造復雜的結構件,但用于制造制動鉗這樣的安全件是存在質疑的領域。然而,跑車制造商布加迪與其合作伙伴為Chiron跑車開發的3D打印鈦合金制動鉗,對這些質疑做了有力的回應。

Chiron是目前最強力,最快的超級跑車之一,具有出色的加速性能,從0 加速到375 km/h,減速至80 km/h要求不超過42秒,而出色的性能對輕量化和強勁的發動機提出了極高要求,也對剎車系統的性能提出更高要求。

布加迪與其合作伙伴開發的3D打印鈦合金制動鉗,在減重、性能、強度上實現了很好的結合。3D打印鈦合金制動鉗,長41厘米,寬21厘米,高13.6厘米,重量只有2.9公斤。與之前使用的重量為4.9公斤的鋁制部件相比,布加迪可以通過使用新的鈦合金部件確保更高的強度,并且使制動卡鉗的重量減輕約40%。

布加迪3D打印制動鉗極限測試(圖片來源:百度)

布加迪已對這一3D打印的新型八活塞整體式制動鉗進行了性能測試。3D打印鈦合金制動鉗能夠以375 km / h的速度應對極強度、剛度和溫度要求,制動力為1.35g,制動盤溫度高達1,100°C。3D打印制動鉗的抗拉強度為1250 N / mm2,材料密度超過99.7%。性能測試更是進一步揭示了這一創新的產業化前景。

來源:3D科學谷