如何計算金屬3D打印零件的理想工藝參數(shù) -下篇

魔猴君 行業(yè)資訊 1971天前

粉末床激光熔化(LPBF)是一種多用途的增材制造工藝,可直接從CAD文件生產(chǎn)出復(fù)雜的金屬零件,無需昂貴的模具, 并且能夠最大程度減少材料浪費。選擇用于熔融和固化金屬粉末的工藝參數(shù)至關(guān)重要,因為合金的熱反應(yīng)會影響其完整性和強度。正確選擇適合所加工材料和特定零件的參數(shù)是加工成功的關(guān)鍵,尤其是在批量生產(chǎn)應(yīng)用中。

雷尼紹(Renishaw)增材制造應(yīng)用總監(jiān)Marc Saunders 闡釋了如何計算金屬增材制造 (AM) 零件的理想工藝參數(shù),探討了粉末床激光熔化工藝參數(shù)選擇的考量因素,以及這些因素如何定義“操作窗口”,并分析了加工過程對零件幾何形狀變化的靈敏性,這也是在進行零件3D打印時需要針對具體應(yīng)用選擇特定參數(shù)的原因。

魔猴網(wǎng)已分享的上篇探討了粉末床激光熔化工藝的熔融特性及其對零件密度的影響。本期,將分享本文的下篇,包括:固化與微觀結(jié)構(gòu),最優(yōu)激光工藝,掃描線距離,層厚,為什么需要安全系數(shù),標(biāo)稱和特定參數(shù)集。

最優(yōu)激光工藝

固化與微觀結(jié)構(gòu)

對于金屬零件的性能特征形成而言,最關(guān)鍵的是固化過程。固化過程決定微觀結(jié)構(gòu),進而形成材料特性。

許多合金很復(fù)雜,可能在不同的溫度和構(gòu)成下以多相形式存在,因此不會一次全部固化,而且通常也不會在焊道內(nèi)均勻固化。在容易散熱的位置冷卻速度非常快,并且大部分熱量會從熔池中傳導(dǎo)到周圍的固態(tài)金屬中。而相對較少的熱量會散發(fā)到附近的未熔融粉末中, 或者通過輻射散發(fā)到加工艙中。

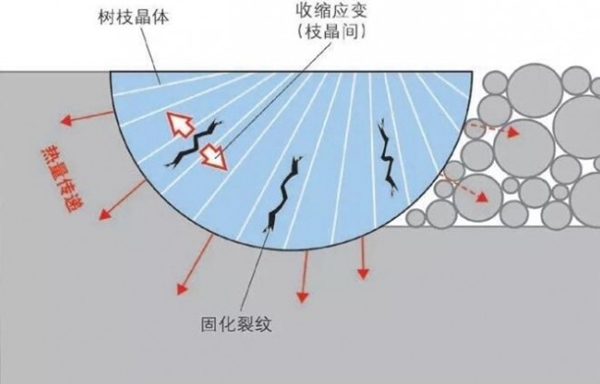

冷卻的樹枝晶體在“糊狀”區(qū)域發(fā)生應(yīng)變,產(chǎn)生固化裂紋。來源:雷尼紹

隨著熔融金屬冷卻下來,熔池外部區(qū)域的溫度也下降到液相線溫度以下,這時合金的一個或多個相將開始固化。熔池的外邊緣會形成蜂窩狀樹枝晶體,并向中心生長。殘余的液相滯留在這些初級樹枝晶體之間,在達到其更低的熔點時才會固化。對向的蜂窩狀樹枝晶體生長前沿形成了單獨的晶界,剩余的液相也會在晶界中聚集。

冷卻過程會在這些蜂窩狀和晶界區(qū)域施加應(yīng)變, 通過某些材料中的“熱撕裂”或固化裂紋過程,可能會產(chǎn)生不應(yīng)該存在的孔隙。如果不同相的固化溫度差異很大,就會出現(xiàn)最糟糕的情況。

正如所見,熔池的尺寸、持續(xù)時間和冷卻速度很重要,因為這些因素決定材料的熱反應(yīng)。持續(xù)時間較長的熔池冷卻速度較慢,會產(chǎn)生比較粗糙的微觀結(jié)構(gòu),晶粒更大,樹枝晶更厚。相比之下,較小的熔池冷卻速度較快,可形成較為精細的微觀結(jié)構(gòu)。

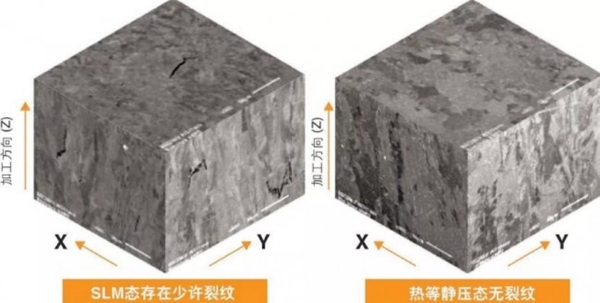

選區(qū)激光熔化(SLM)態(tài)鎳基合金中形成的柱狀晶粒(左),從圖中可以看出細長晶粒沿加工方向排列,而且跨越多層。此外,還有一些固化裂紋和晶界裂紋。序后熱處理可以閉合這類孔隙,而且還可以修改微觀結(jié)構(gòu)以產(chǎn)生更多的等軸晶粒,從而形成更標(biāo)準(zhǔn)的材料屬性。來源:雷尼紹

較深的熔池也會導(dǎo)致已固化的金屬發(fā)生更大程度的重熔,進而影響其微觀結(jié)構(gòu)。較高的激光功率會導(dǎo)致形成更長的柱狀垂直晶粒,每個晶粒都跨越多層。由于較深的熔池與下方的金屬固體有較大的接觸面積,因此更多的熱量向下傳導(dǎo),導(dǎo)致在垂直方向上形成更多晶粒。這會造成垂直與平行加工方向的機械特性差異加大。

最優(yōu)激光工藝

因此,雷尼紹團隊決定計算出一種理想的速度和功率組合,以形成深度、寬度和持續(xù)時間最優(yōu)的熔池。也就是說,以最優(yōu)能量加工零件。找到正確的組合,即可降低孔隙率,形成滿足材料特性和生產(chǎn)力要求的微觀結(jié)構(gòu)。

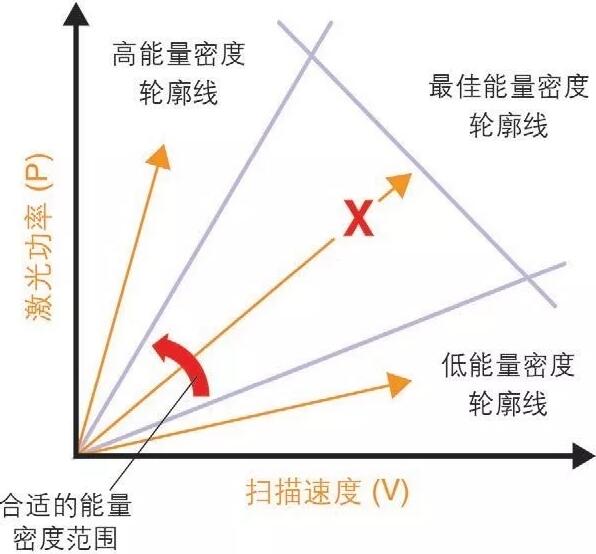

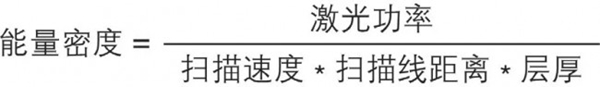

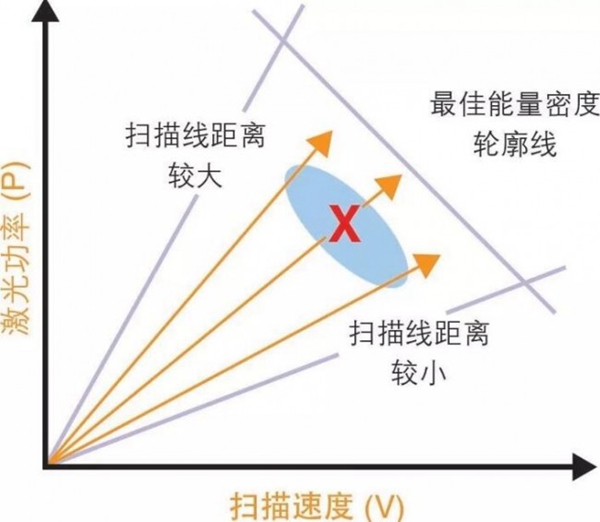

一種辦法是計算“能量密度”,即施加到單位體積材料上的能量。能量密度恒定時,激光功率和掃描速度成反比。因此,在P-V坐標(biāo)系中,能量密度輪廓線從原點輻射,同時密度與輪廓線的梯度相關(guān)。

X即為這種材料的最佳加工點。來源:雷尼紹

針對所選擇的材料和層厚,存在一個最佳能量密度,這個密度能夠?qū)崿F(xiàn)最高的加工效率和最準(zhǔn)確的微觀結(jié)構(gòu)。在選擇工藝參數(shù)時,我們希望在增材制造設(shè)備的激光和聚焦光學(xué)組件的能力范圍內(nèi),盡可能遠離邊界避免冒險進入球化區(qū)間。從而實現(xiàn)最優(yōu)的材料特性和生產(chǎn)力。在上圖中,“X”即為最佳加工點。

掃描線距離

上文的分析中缺少一個關(guān)鍵因素:掃描線距離。上文的示意圖中假定掃描線距離是固定的,因此能量密度僅由激光功率和掃描速度決定。

圖12 能量密度公式。來源:雷尼紹

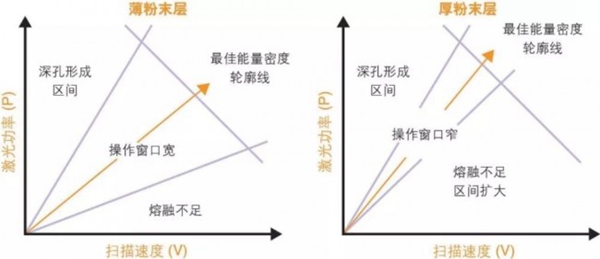

事實上,掃描線距離可以獨立于功率和速度而變化,而且還會影響能量密度。因此,通過改變掃描線距離可以沿多條P-V輪廓線保持相同的能量密度。因而可以通過許多不同的方式施加相同的能量到加工層上。

下圖中橙色箭頭所示的所有三個輪廓線具有相同的能量密度。例如,如果采用較高的功率/速度比(即我們選擇更接近深孔形成區(qū)的較陡的輪廓線),則可以通過增加掃描線間距來保持能量密度恒定。這樣是可行的,因為如果用穿透性更強的激光束形成更寬、更深的熔池,那么可以在確保所有掃描線彼此相融的前提下, 增加掃描線之間的間距。

掃描線距離對熔融工藝結(jié)果的影響。來源:雷尼紹

但是,由于上文上述的原因,這樣做會導(dǎo)致材料特性變差。越靠近深孔形成區(qū),工藝安全系數(shù)就越低,因此這些參數(shù)可能不適用于某些幾何形狀。所以必須選擇一個能夠達到中央P-V輪廓線的掃描線距離,該輪廓線應(yīng)遠離熔融不足和深孔形成區(qū)間。

上圖中藍色區(qū)域中的參數(shù)組合應(yīng)能實現(xiàn)合格的工藝結(jié)果,但是“X”是最理想的加工點。由于來自激光光束的大部分能量都被吸收在熔融軌道中心的激光光斑內(nèi),因此,一般來說,與光斑尺寸(或熔融軌道寬度的一半左右)最相近的掃描線距離的加工效率最優(yōu)。

層厚

在上文討論的情形中,層厚是固定的。如果改變層厚又會如何?如果對表面光潔度要求不高,是否可以增加層厚以提高加工效率?

在一定程度上,答案是肯定的。顯然,粉末層越厚就要求激光能量滲透更深,才能確保與下方的金屬層完全融合。為了獲得最優(yōu)的能量輸入以完全熔融材料, 隨著層厚增加,必須相應(yīng)增加每層的能量輸入。如此一來,能量密度輪廓線變得更加陡峭。

層厚與操作窗口大小成反比。來源:雷尼紹

層厚增加會擴大上圖上的“熔融不足”區(qū)間,從而縮小其與深孔形成區(qū)間之間的間隙。深孔形成區(qū)間本身可能不會隨層厚出現(xiàn)很大變化,因為這種效應(yīng)由激光光斑的強度和速度以及激光光斑與材料的相互作用方式控制。

因而,操作窗口逐漸變小,最終在某個層厚上,在保持熔池穩(wěn)定并且與下方的金屬層充分融合的同時,無法滲透足夠的深度。

能夠提供合理的操作窗口的可行層厚因材料而異, 但是一般來說,當(dāng)激光功率達到500 W,光斑直徑為70 至100微米時,可行層厚范圍為30至90微米。

針對較厚的粉末層,可以相應(yīng)地增加光斑尺寸,以降低較高激光功率下的光斑強度。然而,這種變化會導(dǎo)致保真度損失,熔池尺寸和飛濺物增加,并且還可能影響微觀結(jié)構(gòu)和材料特性。

為什么需要安全系數(shù)?

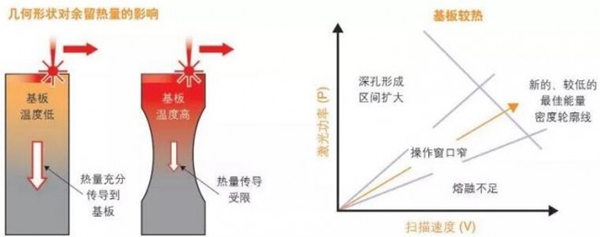

需要較寬的操作窗口的原因是,加工件上所有區(qū)域的熱條件并不總是恒定的。每增加一層,熱量就會向下傳導(dǎo)到下方已加工的金屬層中。熱量散發(fā)情況取決于零件的局部幾何形狀和材料特性。

如果與下方的基板之間有良好的導(dǎo)熱連接,那么熱量將有效消散。相比之下,如果零件的幾何形狀包含薄壁,或者如果在較薄的部分上方直接加工實體部分,那么熱量將無法順利向下傳導(dǎo),導(dǎo)致較多的熱量余留在零件最頂層附近。這種效應(yīng)在導(dǎo)熱率相對較低的材料(例如Ti6Al4V)中最為明顯。參見下圖。

幾何形狀對余留熱量的影響;b 余留熱量使操作窗口變窄。來源:雷尼紹

在這種條件下,基板和粉末已被預(yù)熱,因此只需要較少的能量輸入即可產(chǎn)生相同的熔融效果。這種預(yù)熱對熔融過程的影響是,擴大了深孔形成區(qū)間,導(dǎo)致以更低的功率便會形成深孔孔隙。新的最佳能量密度輪廓線比原來的更低,而且操作窗口更窄。參見圖15b。

一種可能的補救措施是,使用模擬技術(shù)來確定零件可能過熱的區(qū)域,并減少在這些區(qū)域中輸入的激光能量,以抵消這種預(yù)熱效應(yīng)。

將這一點與上文所說的層厚因素相結(jié)合得出的結(jié)論是:采用厚粉末層加工薄壁零件的難度很大。

標(biāo)稱和特定參數(shù)集

上文關(guān)注的重點是計算每種材料的理想實體工藝參數(shù),從而盡最大可能提高金屬零件的加工效率。但是,一個有效的參數(shù)集需要不只一種設(shè)置,因為零件的不同區(qū)域存在不同的熔融和冷卻條件。為制成滿足最終用途的零件,必須在實體參數(shù)中補充適合所加工的各種幾何形狀的專門設(shè)置。

每個零件都由許多實體部分和不同方向的表面組成。實體部分的加工要求是密度高、加工速度快、材料特性優(yōu)。然而,邊界部分的優(yōu)先考慮因素有所不同。這部分最重視的可能是表面光潔度,以避免隱藏表面缺陷,進而導(dǎo)致零件在序后處理期間發(fā)生損壞。下表面一般冷卻較慢,因為它的下方?jīng)]有固體基板,因此在這個區(qū)域,需要盡量避免變形和浮渣。

實體邊界、上表面和下表面通常需要與零件實體不同的參數(shù)。來源:雷尼紹

通常在這些區(qū)域需要運用截然不同的參數(shù),因此, 即使標(biāo)稱參數(shù)集中也包含針對零件不同區(qū)域的多種設(shè)置和掃描策略。為確保零件的所有區(qū)域都達到最優(yōu)質(zhì)量, 需要開發(fā)更多應(yīng)用特定參數(shù)。

總結(jié)

工藝參數(shù)選擇對于增材制造加工成功至關(guān)重要,因為它決定了材料將如何熔融和固化以形成我們需要的零件。由于每種合金粉末都以不同的方式吸收激光能量、傳遞熱量、流動并固化,因此必須針對待熔合金的具體特性來選擇工藝參數(shù)。

必須在增材制造設(shè)備的能力范圍內(nèi)確定一個寬操作窗口,并在窗口中間找到最優(yōu)加工點,而且這個點的安全余量應(yīng)能夠適應(yīng)各種局部熔融條件。即使如此,某些幾何形狀可能仍需要修改參數(shù)方可適應(yīng)余留熱量的變化。邊界和下表面區(qū)域也可能需要不同的工藝參數(shù)和掃描策略,才能滿足表面光潔度要求。

來源;3D科學(xué)谷