航空航天增材制造:3D打印優化的低壓渦輪葉片

魔猴君 行業資訊 2003天前

據魔猴網了解,一組研究人員在《中空低壓渦輪葉片的初步優化》中探討了用于制造關鍵工業組件的增材制造工藝。隨著材料科學的飛速發展,通過3D打印和增材制造創建零件的選擇有很多。 Abrusci指出,GE Advanced Turboprop(35%的添加劑制造)令人印象深刻,并意在為塞斯納·德納利(Cessna Denali)單引擎飛機提供動力。

與傳統方法相比,增材制造具有實質性的優勢,特別是在生產速度和重量輕(降低5%)。 Abrusci指出以下是最受歡迎的PDF技術:

.EOS的選擇性激光燒結(SLS)或直接金屬激光燒結(DMLS)

.雷尼紹的選擇性激光熔化(SLM)

.ARCAM的電子束熔化(EBM)

AM技術對全球行業的影響

總體而言,增材制造為工業用戶帶來了巨大的好處,因為與傳統的組裝設計(DFA)和制造設計(DFM)技術相比,他們可以享受更輕松,更實惠的生產。 AM還可以直接制造復雜零件,甚至包括裝甲,曲柄滑塊機構,齒輪,鉸鏈,接頭等等。減少了材料浪費,可以用更少的零件制造零件,從而使組裝更容易。

增材制造設計(DFAM)包括以下內容:

.規格分析

.初始形狀

.定義一組參數

.參數優化

.形狀驗證

“假設通過單個增材制造過程制造零件,則設計過程首先要定義一組功能性表面,其功能是幫助將零件組裝到其他零件上,傳遞機械或熱負荷或確保液體或氣密性,以防止零件與其他零件碰撞以及允許流體循環。” Abrusci說。 “此外,零件的材料必須符合制造過程以及行為要求。”在選擇材料時,由于零件具有較高的機械性能,因此可能會使用更輕的組件。 Abrusci指出,通過AM工藝,可以使用更好的材料,例如鈷鉻合金,Ti6Al4V和Inconel。在優化過程中,用戶傾向于非常關注重量,而重量是材料的主要組成部分。

在用于增材制造的水上設計中,工業用戶還必須考慮:

.優化方法選擇

.優化響應定義

.優化目標和約束功能定義

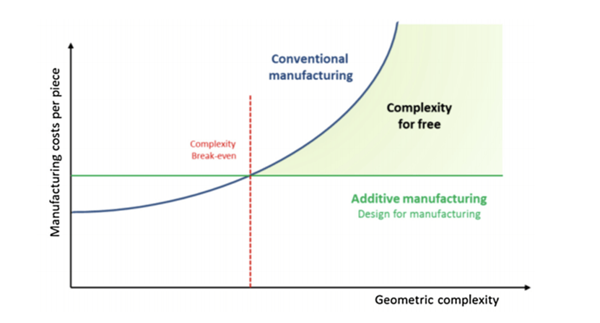

AM技術的成本與零件復雜度

使用創新的輕質材料的能力使增材制造工藝對航空航天業具有吸引力,并且更易于用于渦輪葉片之類的組件-具有簡化的幾何形狀和最終的拓撲優化。這項研究的特色是Avio Aero(GE航空業務部門),因為他們試圖利用優化的拓撲。本論文的研究案例是安裝在航空渦輪風扇發動機上的低壓渦輪轉子葉片。基本結構由風扇,壓縮機,燃燒室,高/低壓渦輪機和噴嘴組成。轉子葉片由護罩,葉片主體,軸和燕尾組成。該模型的驗證包括:

.設計空間和非設計空間的定義

.網格,載荷和約束的應用

.基本模型的靜態分析,與基線的比較

.拓撲優化包括設置功能,響應,參數等,以提高性能。

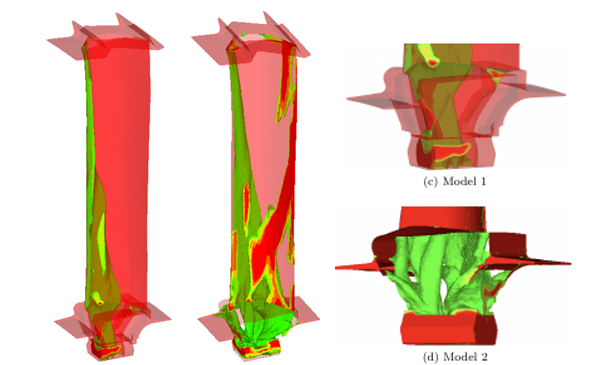

拓撲優化結果

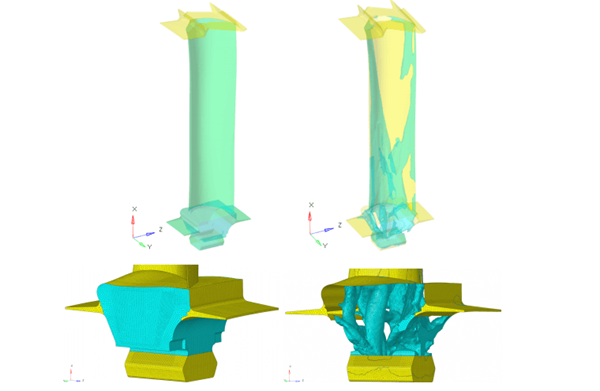

模型1包含懸挑約束,但是模型2(由于設計空間更加復雜)需要進行修改以實現收斂性優化。“靜態分析結果與拓撲優化結果完全匹配;因此,所開發的方法論得到了驗證。……需要采取進一步的步驟來開展有效的業務案例可行性研究,首先需要進行初步的CAD重建,以驗證最終設計,還需要進行LCF和HCF分析;如果存在較高的殘余應力或其他不良影響,設計人員應進行其他結構優化,并在最后一步進行完整的過程仿真。”

模型2的平滑處理沒有懸垂約束

魔猴網點評:幾十年來,航空航天業一直在接受3D打印,但是增材制造的創新在過去幾年加速了,特別是隨著該技術成為主流,生產了如雷達系統,支架和其他類型渦輪等部件。

文章來自網絡

來源:中國3D打印網